20000㎡生产基地,标准化管理,生产稳定、高效

10余年设备生产和工程项目施工经验,生产和施工资质齐全,工艺完善

校企合作单位,自主研发能力强,擅长于各类设备的优化设计和量身定制

生产加工设备稳定,产品做工好,运行安全,使用寿命长

查看合作伙伴5000多个工程项目施工经历,20多家上市公司合作伙伴,服务质量好

现代化生产管理体系,全程服务及时、周到、专业

所有产品保修期内均免费上门维护、保养、培训

查看项目案例

郑州朴华科技有限公司始创于2008年,位于郑州市高新区,注册资本1200万,生产基地约2万平方米,现代化办公场所约1000平方米,是一家集环保设备研发、设计、生产、销售、服务于一体的高新技术企业。

公司精于各种大气污染治理(VOCS有机废气净化、工业粉尘治理、油烟废气治理、烟气脱硫脱硝等)、污水处理(MBR、生化处理等)、城市/工业固废处理(生活垃圾、陈腐垃圾、大件垃圾、装修垃圾、餐厨/厨余垃圾)、医疗废弃物处理及非标环保设备(石化、核工业及军工系统)的研发及生产,可实现对整套系统的优化改良,并提供相关设备的设计、制造、安装、调试等服务。

公司主要产品有:高效脉冲除尘器、活性炭/沸石+催化燃烧设备、沸石转轮+催化燃烧设备、树脂吸附+冷凝回收设备、蓄热式燃烧分解设备(RTO)、UV光氧催化设备、工业/商业中心油烟净化器,城市/工业固废处理设备、医疗废弃物处理设备、一体化(生活、医院、养殖、高速公路等)污水处理设备等,广泛应用于矿山、石油化工、建筑、印刷印染、涂装、机械、制药、新材料、食品加工等领域……

查看发展历程

布袋除尘器的过滤速度是设计和运行过程中的一个关键参数,它直接影响除尘器的效率、压力损失和运行成本。过滤速度通常以每分钟每平方米过滤面积的气体流量(m³/min·m²)···

2024-09-04

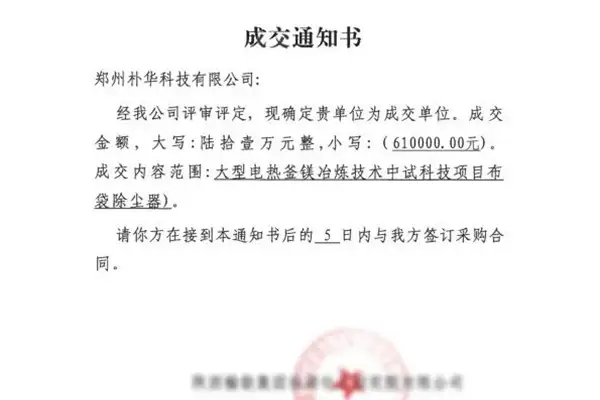

10月26日,郑州朴华科技有限公司再次传来中标喜讯,公司凭借丰富的经验、雄厚的技术实力和良好的企业信誉,在众多竞争对手中脱颖而出,以更大优势中标大型电热釜镁冶炼技术中···

2023-10-28