蓄热式催化氧化 RCO、蓄热式热力焚烧 RTO 废气治理设备,是目前能够实现 VOCs 废气治理达标排放的有效工艺。两种工艺从去除率、达标能力上来讲是一致的,但毕竟是两种截然不同的废气治理设备,在许多方面还是有区别的。下面对两种废气治理设备进行比较。

一、RCO 技术反应温度低

RCO 反应温度一般在 300~500℃,热损失小,所需的能耗低;而 RTO 反应温度一般在 800~1000℃(个别资料提到反应温度 760℃,但需增加反应停留时间),热损失大,所需的能耗高。

二、RCO 技术不产生NOx

RTO 的反应温度比较高,会将空气中的氮气部分转化为 NOx,并且这一转化率随着温度的提高、停留时间的延长会迅速提升;RCO 不会生成 NOx。

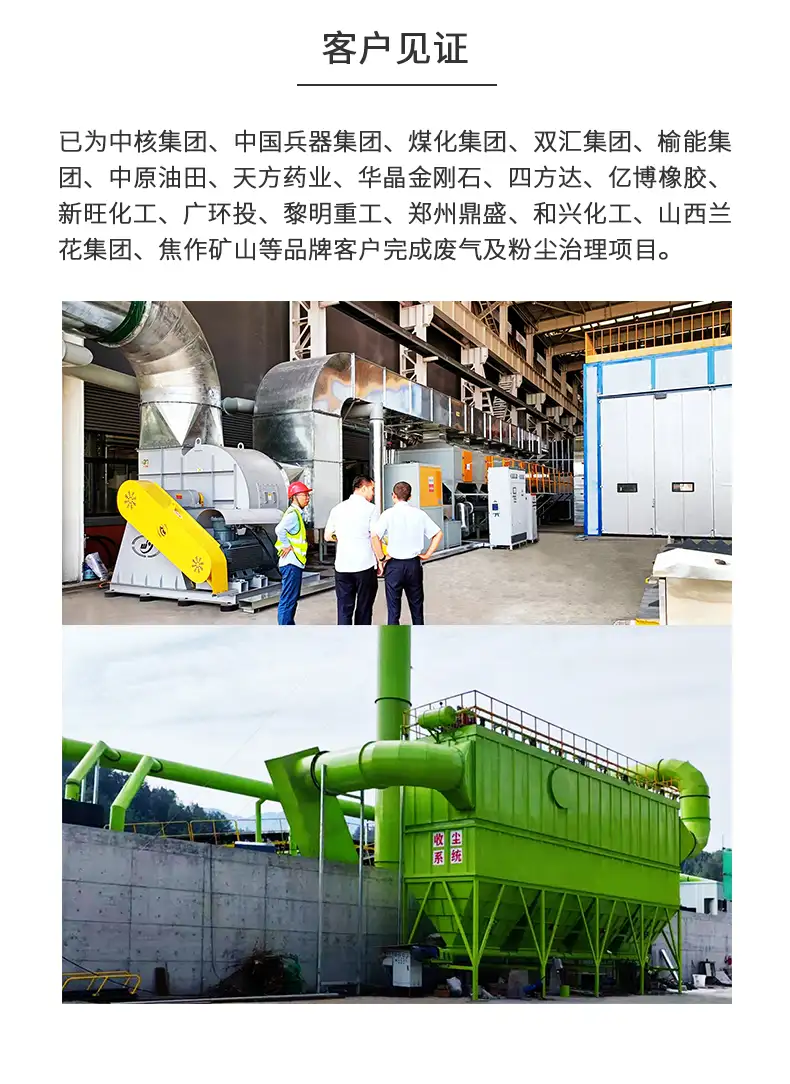

案例:活性炭催化燃烧设备(RCO)安装在客户厂区

三、RCO 技术不产生二噁英

作为 VOCs废气 的治理工艺,RCO能够实现 VOCs 废气治理达标排放。但许多业主,甚至环保从业人员,对催化氧化过程中是否生成二噁英顾虑重重,尤其碰到废气中含有卤素、芳烃等物质时,在选用催化氧化技术时就会更加慎重。其实,用催化氧化技术进行废气治理,基本不用担心生成二噁英,如果催化剂当中配置分解二噁英催化剂,就更不用担心。

可能产生二噁英的必须条件:

(1)含高浓度氯代烃、贫氧(氧不足)、高温。(2)如果废物或废气中含有氯代苯,浓度比较高,在贫 O2 条件下,不完全分解,易生成二噁英。

因此用催化氧化技术进行废气治理,不必担心二噁英的问题。

RTO 在处理含氯废气时会产生二噁英。如果要消除处理后废气中的二噁 英,需要在二燃室将废气加热到>1100℃,停留时间>2s,然后采用急冷技术, 将废气温度从 600℃迅速降温至 150℃以下,这个时间不能超过 2s,从而破坏二恶英再度生成的温度区间,消除二噁英。

四、RCO 技术投资低

同样规模的有机废气治理,废气治理设备配置水平相同,应用RCO 投资低于应用RTO技术的投资,一般为RTO投资的80%。有人认为,RCO相比RTO多了价格高昂的催化剂,为什么反而投资低?原因如下:

1、RCO反应停留时间比RTO短得多,约为1/5;

2、RTO需配备脱硝设施;

3、针对含氯废气,RTO需增加急冷装置;

4、RTO需配备燃料储运设施;

5、RTO需配备备用电源;

6、RTO设备需采用耐高温的材料;

7、针对含氯废气,RTO需解决高温氯腐蚀问题,会大幅度增加设备投资。

案例:活性炭催化燃烧设备(RCO)安装在客户厂区

五、RCO 运行费用低

RCO因为反应温度低,与外界热量交换比较少,热损失小,需要补充的外加热源相应就比较小,因此运行费用低。

综上所述,RTO 存在的问题是严重的二次污染,同时存在投资大、运行费用高、风险高等问题。2019 年 7 月 1 日实施的《制药工业大气污染物排放标准》(GB 37823-2019)、 《涂料、油墨及胶粘剂工业大气污染物排放标准》(GB 37824-2019)、《挥发性有机物无组织排放控制标准》(GB37822-2019)等,均正式提出了高温产生氮氧化物的问题、含氯废气产生二噁英的问题等。

上述标准的正式实施,一定程度限制了 RTO 的应用范围,RCO 的优势得以凸显。随着整个社会对废气治理的关注、认知的提高,RCO 将会在越来越多的废气治理领域发挥作用。

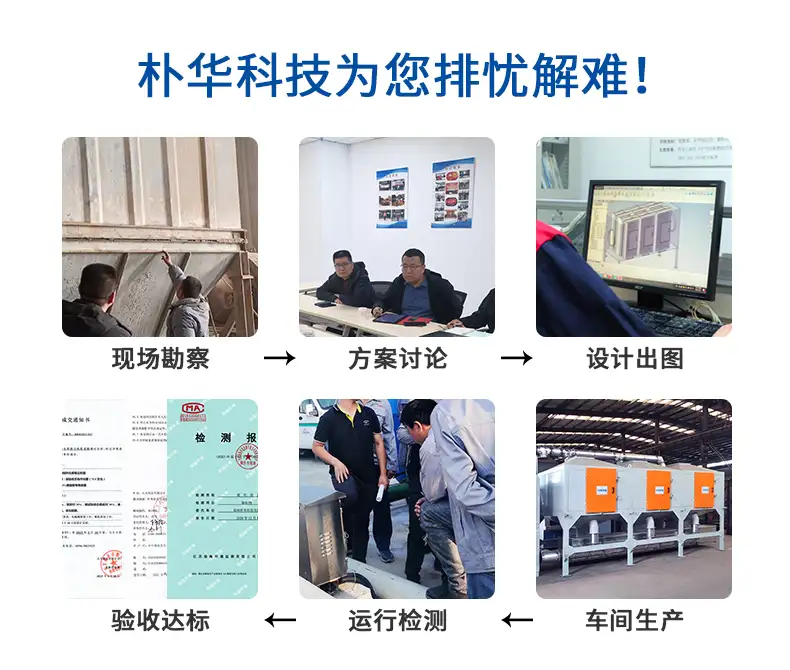

朴华科技是一家环保设备生产厂家,拥有十多年的有机废气处理、粉尘治理、脱硫脱硝、污水治理、油烟净化大型项目经验,并可对整套设备进行优化改良,提供相关设备的制造、安装、调试等服务,欢迎广大客户前来咨询,全国统一服务热线:158-9013-7611。