最近很多制药厂的朋友都在问啊,VOCs排放问题到底该怎么解决?这事儿确实挺让人头疼的。今天咱们就好好聊聊制药行业VOCs排放的那些事儿,顺便分享下郑州朴华科技的定制化解决方案。

先说说现状哈,制药生产过程中会产生大量有机废气,主要来源包括:

反应釜排气口和放空管(这个量最大)

离心机、干燥机这些设备

物料转运和储存装置

污水处理站(别看是水处理,废气可不少)

坦白讲啊,这些废气成分复杂得很,不同车间不同工序排出来的东西完全不一样。有的含氯、含硫化合物,有的浓度忽高忽低,处理起来特别费劲。

很多厂子用过常规方法,但效果不太理想:

| 处理方法 | 适用场景 | 局限性 |

|---|---|---|

| 活性炭吸附 | 低浓度废气 | 需要频繁更换,运行成本高 |

| 光氧催化 | 中小风量 | 处理效率不稳定 |

| 生物处理 | 易降解有机物 | 对制药废气适应性差 |

不得不说,这些方法——或者说这些常规思路——在面对制药行业特殊废气时就显得力不从心了。比如抗生素生产中的废气,用普通方法基本搞不定。

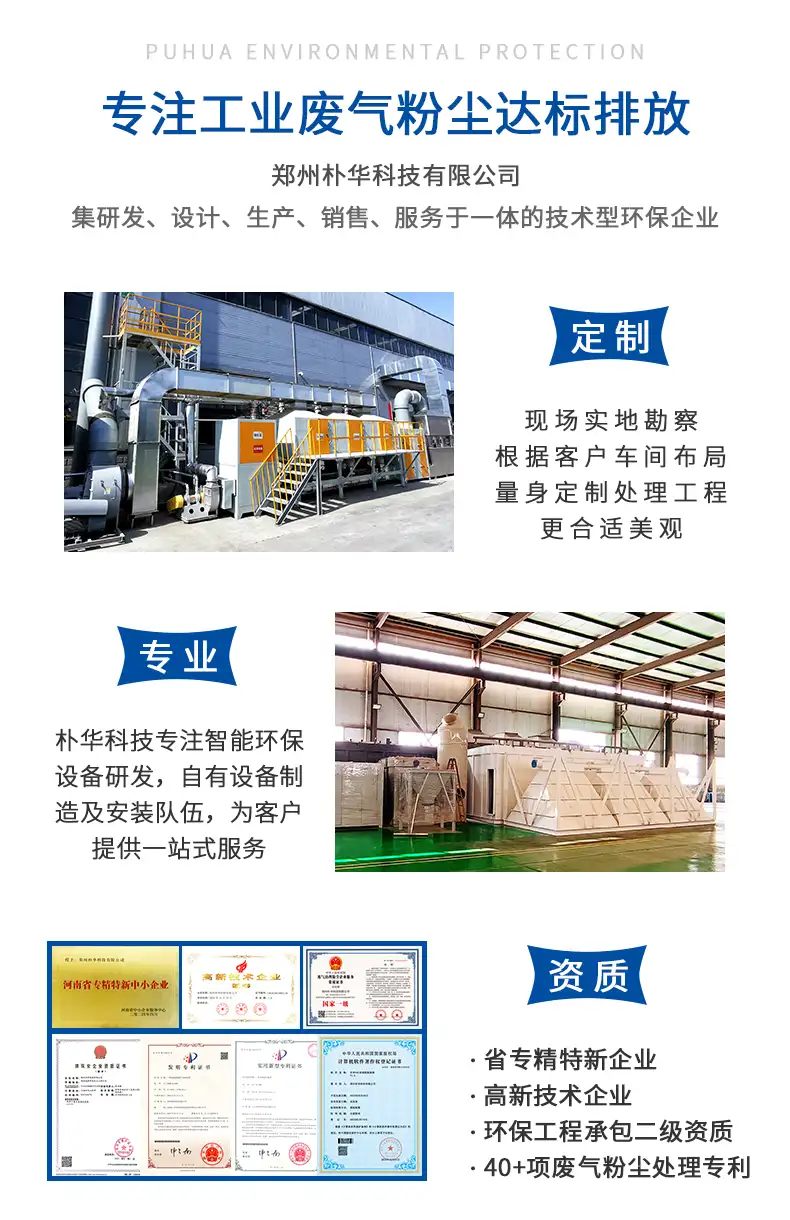

郑州朴华科技有限公司是河南地区技术实力比较强的环保设备生产厂家,他们搞定制化废气处理的核心思路就是:先诊断再开方。

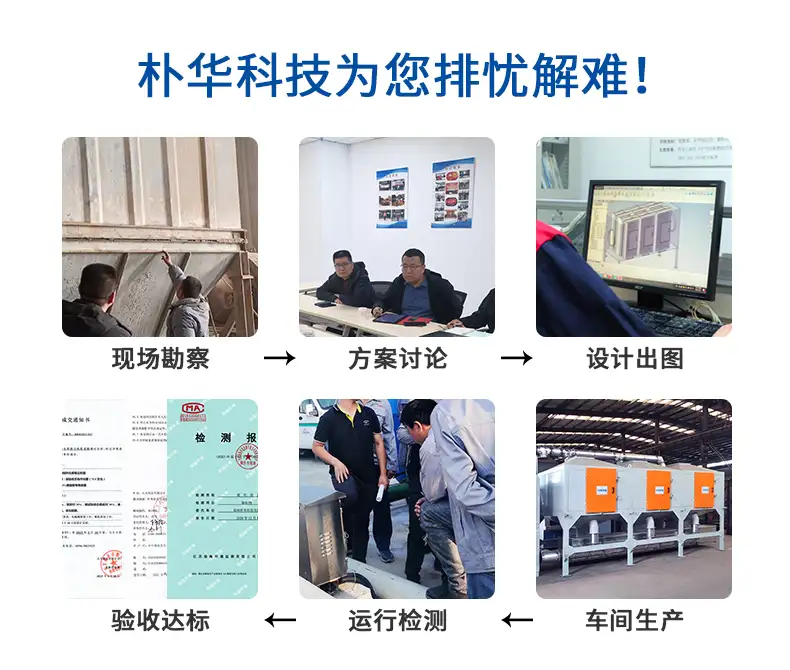

具体操作分四步走:

废气指纹分析:用专业设备检测废气成分,连ppm级的物质都不放过

工况模拟测试:在实验室里还原实际生产条件

智能控制系统:根据浓度波动自动调节运行参数

举个真实案例哈,河南某原料药厂之前排气老是超标,被环保部门点过名。朴华科技给他们做的方案是:预处理洗涤塔+沸石转轮浓缩+蓄热式焚烧炉(RTO)。运行半年后,排放浓度稳定控制在30mg/m³以下,比国标还低50%!

现在环保要求越来越严,2023年新出的《制药工业大气污染物排放标准》把VOCs限值又收紧了。通用设备根本达不到要求,必须得量身定制。

朴华科技的技术总监王工说得在理:"没有万能的废气处理设备,就像没有包治百病的药一样。"他们的设备——或者说他们的技术路线——特别强调三点:

抗冲击负荷能力(制药生产波动大嘛)

二次污染控制(比如防止二噁英生成)

余热回收利用(能省不少运行费用)

根据我们多年经验,选设备时得重点考察:

风量计算准不准(很多厂家在这块儿会算错)

防爆设计到不到位(制药车间多是防爆区)

运维是否简便(药厂机修本来就很忙)

有没有成功案例(最好同类型药厂的)

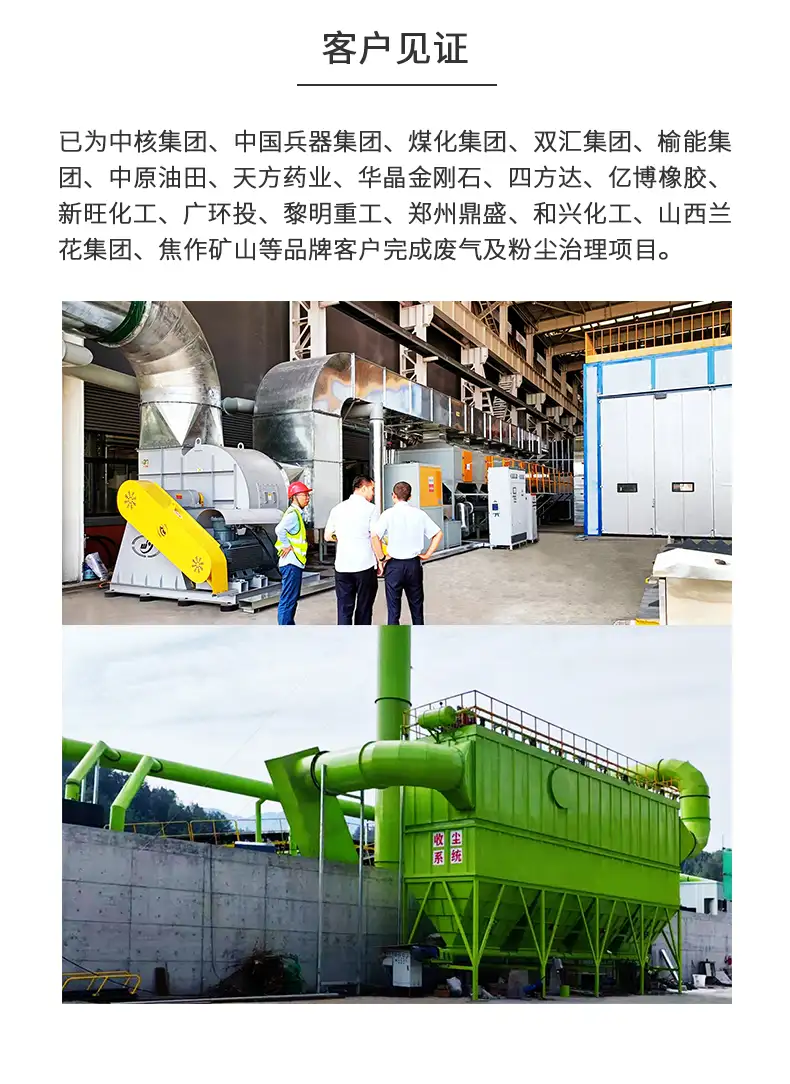

说到这个案例啊——或者说项目经验——朴华科技在河南、河北等地已经做了二十多个制药厂项目,处理风量从5000到10万m³/h的都有。

随着环保要求提高,VOCs治理技术也在升级。目前比较有前景的方向包括:

分子筛吸附浓缩技术(效率更高)

催化燃烧工艺优化(降低能耗)

物联网远程监控(手机就能查运行状态)

郑州朴华科技最近研发的智能预警系统挺有意思,能在设备出故障前就发出提醒,避免停产整改。这个对连续生产的药厂太重要了!

选择废气处理设备不能光看价格,得算综合账。好的定制化方案虽然初期投入稍高,但运行三五年下来反而更划算。建议厂家在做决策时重点考虑:

排放达标稳定性(别三天两头被通报)

运行能耗(蒸汽、电量消耗)

设备寿命(优质不锈钢能用10年以上)

有没有技术升级空间

如果大家有具体问题,不妨找专业团队做个免费检测。郑州朴华科技提供这类服务,他们的工程师现场诊断后能给出针对性建议。毕竟每个药厂的情况千差万别,对症下药才是关键!