在VOCs废气处理领域,活性炭吸附时长的计算可是个技术活儿!今天咱就掰开揉碎了讲讲这事儿,保准让你看完就能上手算。坦白说啊,很多厂里的工程师在这块儿都容易犯迷糊——不过别担心,看完这篇就门儿清啦。

活性炭吸附箱是催化燃烧设备的"守门员",吸附时长直接决定设备运行成本。要是算短了,废气处理不达标;算长了嘛...活性炭更换频率高得肉疼!不得不说,这个参数设计必须精准。

行业通用计算公式长这样:

吸附时长(h)= [活性炭填充量(kg) × 吸附率(%)] / [废气流量(m³/h) × 废气浓度(mg/m³) × 10⁻⁶]

举个例子啊:某汽车厂喷漆线废气浓度200mg/m³,风量10000m³/h,用了800kg活性炭(吸附率按25%算):

吸附时长 = (800 × 0.25) / (10000 × 200 × 0.000001) = 100小时

废气组分特性(比如苯系物和酯类的吸附效率能差30%呢)

温湿度控制(温度每升10℃,吸附容量下降约5-8%)

活性炭质量参数(碘值、CTC吸附值这些硬指标)

设备结构设计(这个点——或者说这个环节——特别容易被忽略)

运维管理水平(同样的设备不同人操作效果差老远了)

| 修正系数 | 取值范范围 | 适用场景 |

|---|---|---|

| 安全冗余系数 | 1.2~1.5 | 废气浓度波动大的工况 |

| 衰减系数 | 0.7~0.9 | 使用半年以上的活性炭 |

| 湿度影响系数 | 0.6~0.8 | 相对湿度>70%的环境 |

实际应用时要这样算:

最终时长 = 基础计算值 × K₁ × K₂ × K₃

(K代表对应修正系数)

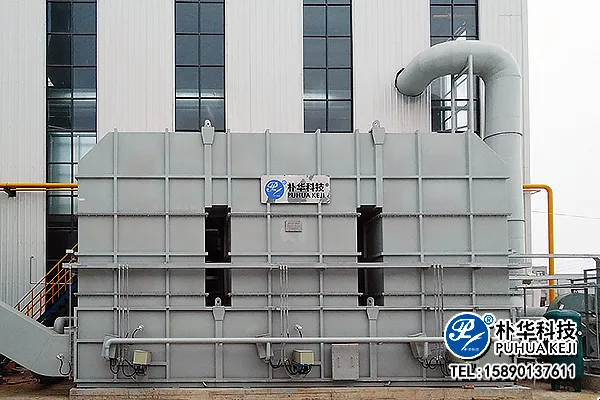

作为河南地区专业的环保设备生产厂家,郑州朴华科技在催化燃烧系统设计领域有十多年实战经验。我们发现在活性炭选型这块儿——或者说这个技术环节——很多客户存在误区。

我们提供的RCO催化燃烧设备采用模块化设计,配备智能监控系统,能实时显示吸附饱和度。当检测到活性炭吸附效率下降时,系统会自动报警提示再生或更换,避免超标排放风险。

前置预处理要做足(粉尘过滤效率建议>95%)

定期做穿透测试(别等冒烟了才想起来检测)

搭配氮气保护再生(比蒸汽再生延长2-3倍寿命)

说实话啊,这些方法虽然看着简单,但能坚持做到的工厂真不多见!

Q:计算值和实际使用为啥老对不上?

A:八成是忽略了修正系数!特别是湿度影响,南方客户要特别注意这点。

Q:活性炭多久换一次合理?

A:根据我们朴华科技的上百个案例统计,正常工况下6-12个月更换是较经济的周期。

最后唠叨一句:设计吸附时长时千万要留余量!见过太多卡着理论值设计的,结果运行三个月就出问题。环保设备这玩意儿,安全冗余不是浪费是保障!要是您还有具体工况拿不准,随时可以找专业团队咨询。