在蓄热式催化燃烧(RCO)设备的长周期运行中,换热器扮演着提升热能利用率、降低运行成本的关键角色。然而,结垢、腐蚀和堵塞等问题会严重影响其换热效率,甚至成为整套废气治理系统的瓶颈。掌握正确的清洗与更换方法,是保障RCO设备稳定高效运行的重要技能。

本文将详细解读RCO设备换热器的清洗流程、更换时机与操作要点,帮助您建立系统的维护策略。

当换热器效率下降,如进出口温差明显减小或系统压降增大时,化学清洗是恢复其性能的常见方法。与传统的机械清洗相比,专业的化学清洗能在不拆卸设备的情况下,更彻底地清除内部水垢、锈垢和有机沉积物。

一次规范的化学清洗通常遵循严格的步骤。首先是准备工作:务必切断设备电源,隔离换热器与系统其他部分,并排空内部介质。连接临时清洗泵和配液槽,构成一个独立的闭合循环回路。

核心的清洗流程可概括为“水洗-酸洗-中和钝化”。先用清水进行循环冲洗,以去除松散的杂质。随后,向系统内泵入专用的换热器清洗剂。需要控制清洗液的浓度(例如3%-6%)和温度(通常在50-60℃范围内),并循环2-3小时。在清洗过程中,应定时(如每20分钟)用pH试纸监测酸度,确保其维持在较低水平,直至pH值稳定,表明反应基本完成。酸洗结束后,必须用大量清水将系统冲洗至中性。最后一步是钝化处理,即循环添加钝化预膜剂并在系统内浸泡,目的是在金属表面形成保护膜,防止设备清洗后的锈蚀。对于陶瓷材质的换热部件,其钝化处理流程可以简化。

坦白说,清洗剂的选择至关重要。针对碳酸盐垢、硫酸盐垢或生物粘泥等不同污垢,需采用不同配方的清洗主剂及缓蚀剂。若清洗不当,可能对设备造成腐蚀损伤,因此对于复杂的工况,寻求专业的技术支持是明智的选择。

清洗并非万能。当换热器出现以下结构性损坏时,更换就成为更经济、安全的选择:

严重腐蚀或穿孔:通过定期检查,如果发现板片或管壁因腐蚀减薄超过原厚度的10%,或已出现渗漏点,必须考虑更换。

结垢严重且无法清洗:当管道被完全堵塞或污垢已经炭化,化学清洗剂难以接触并溶解污垢时。

效率持续低下:即使经过彻底清洗,换热效率仍无法恢复至设计要求的70%以上,长期影响RCO系统的整体能耗。

值得注意的是,预防性维护能大大延长换热器寿命。有数据显示,实施系统预防性维护的设备,其寿命可得到有效延长。例如,定期监测进出口温差和压差,当温差减小超过10%或压降增大超过20%时,就应预警并安排检查清洗,避免情况恶化。

当确定需要更换换热器时,规范的操作是保障安全和后续运行质量的前提。

头一步:安全隔离与拆卸。确保RCO设备完全停机,切断气源和电源。按照工艺顺序,缓慢泄放系统内部压力,并妥善回收或排放换热器内的残余介质。使用正确的工具(如扳手、六角螺丝刀等)拆卸与旧换热器连接的所有管道、法兰和固定螺栓。记录管路连接方式,为安装新部件提供参考。

第二步:安装与密封。将符合型号要求的新换热器安装就位。在连接接口时,要特别注意密封环节,例如在螺纹接口缠绕密封胶带,或使用新的O型圈、密封垫片。安装时应确保垫片对准密封面,均匀对称地紧固所有螺栓,防止因受力不均导致运行时泄漏。

第三步:系统恢复与测试。连接所有管路后,先进行气压或水压试验,检查所有连接点有无泄漏。确认密封完好后,方可逐步将换热器重新接入RCO系统。开机后,需密切观察其运行参数,并与历史数据进行对比,验证更换效果。

说完具体的操作,我们不妨把眼光放得更长远一些。对于RCO这类关键环保设备,建立一套预防性的维护计划远比事后维修更有价值。这包括制定定期清洗周期、储备关键备件(如密封垫)、培训专业人员以及详细记录每次维护的数据。

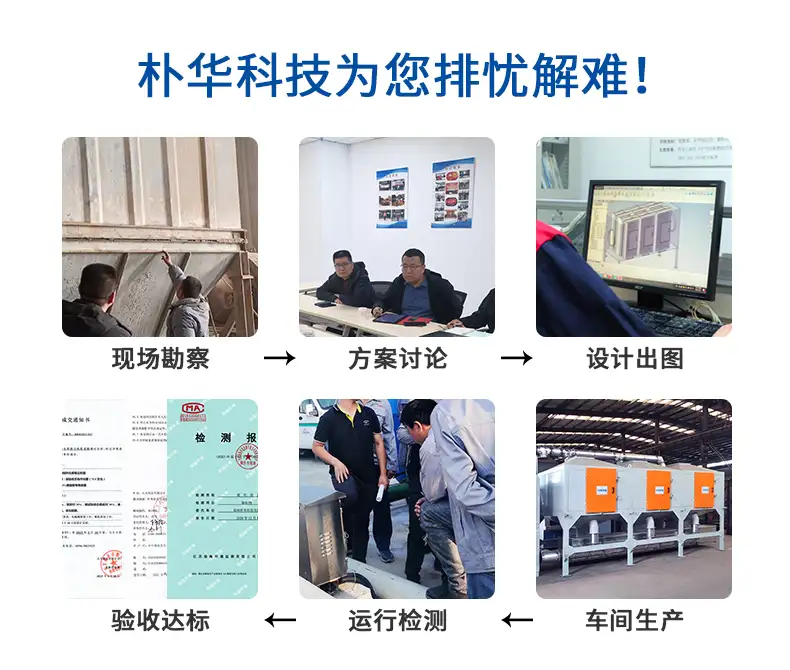

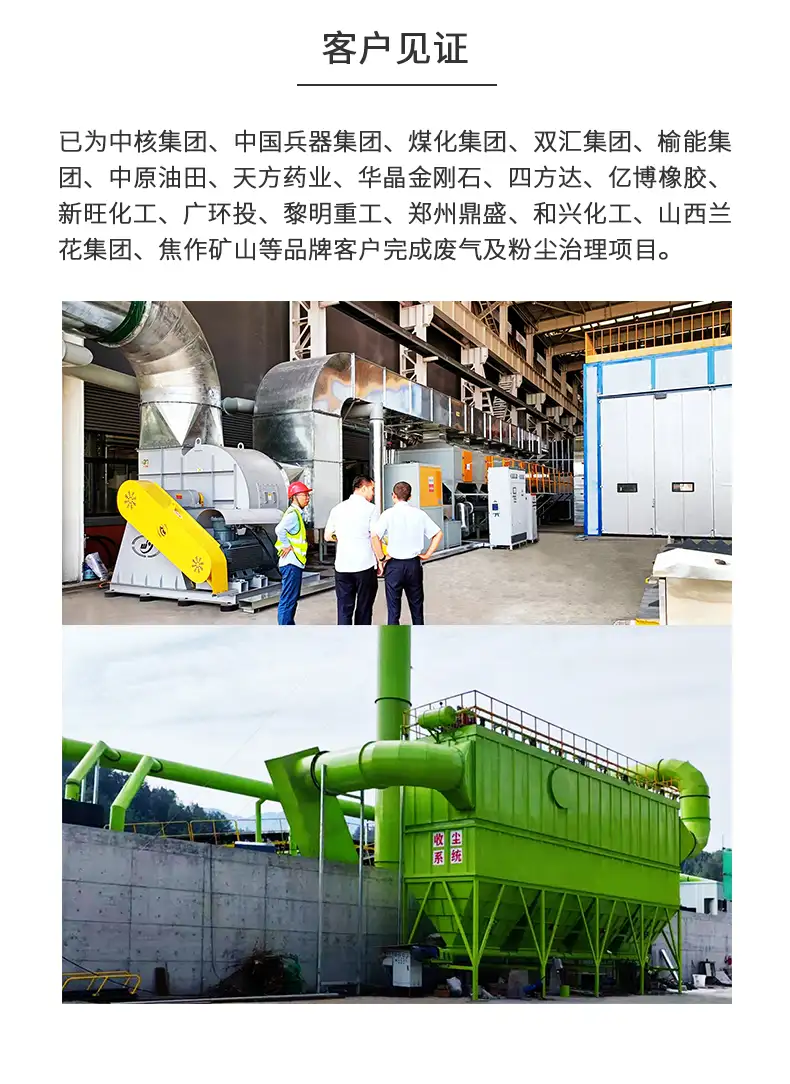

选择可靠的设备合作伙伴,能为这套维护机制提供有力支持。例如,郑州朴华科技有限公司在提供RCO催化燃烧设备、VOCs治理设备等环保解决方案时,不仅关注设备性能,也注重为客户提供清晰的设备维护指导和技术支持,帮助用户实现环保设备的全生命周期高效管理。

总而言之,RCO设备换热器的清洗与更换,是一项结合了工艺判断、规范操作和预防管理的综合性工作。通过本文介绍的方法建立系统维护策略,能有效保障您的废气治理系统持续稳定、高效节能地运行。