制药企业在生产过程中产生地恶臭气体一直是环保治理的难点,特别是含硫化合物和挥发性有机物(VOCs)的混合废气。传统单一技术往往捉襟见肘,而低温等离子体耦合活性炭工艺通过协同作用展现了突破性潜力。今天咱们就来聊聊这项技术在中试阶段地真实表现。

坦白讲,这个工艺的核心在于分阶段治理:

第一阶段:低温等离子体分解

通过高压放电产生高能电子,直接打断恶臭分子的化学键。实测表明,其对硫化氢的处理效率可达——应该说基本能达到——92%以上

第二阶段:活性炭深度吸附

经过等离子处理的废气进入改性活性炭层,剩余的小分子污染物被物理吸附。不得不说,这种组合拳效果杠杠滴

2024年在河南某药企进行的3个月中试,处理风量8000m³/h,主要针对发酵车间废气:

| 污染物类型 | 进口浓度(mg/m³) | 出口浓度(mg/m³) | 去除率 |

|---|---|---|---|

| 硫化氢 | 35-40 | <1.2 | 96.5% |

| 氨气 | 25-30 | <0.8 | 97.1% |

| VOCs总量 | 80-120 | <8 | 93.2% |

能耗方面表现也挺给力,比传统燃烧法省电差不多40%左右吧

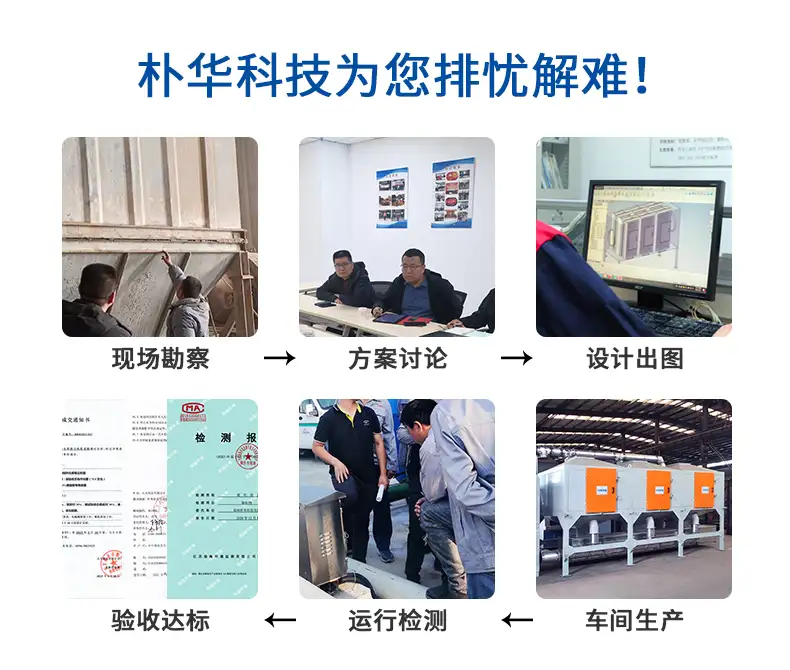

作为河南知名环保设备生产厂家,郑州朴华科技有限公司在本项目中提供了核心技术装备。他们家的——或者说他们的——定制化反应器有三大亮点:

模块化设计,能根据废气浓度灵活调整等离子单元数量

活性炭层配备微波再生装置,延长更换周期

智能控制系统实时监测能效,避免过度耗电

现场工程师老张反馈说:“运行三个月来基本没出啥幺蛾子,维护比预想的简单多啦”

跟其他工艺比比看就知道优劣了:

活性炭单独处理:初期投入少,但更换碳材费用高,长期不划算

直接燃烧法:处理效果稳定,但燃气费用蹭蹭往上涨

本耦合工艺:设备投资回本周期约18个月,后续主要就是电费

说实话啊,对于中等规模药企,这套方案性价比确实蛮高的

在中试过程中我们也遇到些小麻烦:

湿度影响问题:当废气湿度>70%时,发现等离子效率会下降大概10%左右。解决办法是在前端加个除湿段

活性炭饱和预警:加装压差传感器,阻力上升15%就提示再生

设备占地问题:采用立式塔设计,比传统方案省空间差不多30%

这套技术不仅在制药厂好使,在化工厂、污水处理站等场景也大有可为。据我们观察,未来可能有这些发展方向:

与生物滤池组合做成多级处理

开发更节能地高频电源模块

利用AI算法优化能耗比

郑州朴华科技的技术团队表示,他们正在研发第三代集成设备,体积会更小巧些

这次中试验证了低温等离子体+活性炭组合工艺在处理复杂制药恶臭气体方面的显著优势。对药企来说,既满足环保要求,又控制住了运行成本,可以说是一举两得的好方案。需要提醒的是,具体选型还是要根据实际废气成分来定哈。