随着环保要求的日益严格,包装印刷企业面临的VOCs(挥发性有机物)废气治理压力也与日俱增。选择合适的废气处理设备,不仅是满足环保排放标准的必要之举,更是企业实现绿色、可持续发展的关键一步。面对市场上多样的技术路径,如何判断哪种设备更适合自己的生产工况呢?这篇文章将带你深入剖析。

要选对设备,首先要了解自家废气的“脾气”。包装印刷行业的VOCs废气主要来源于印刷、复合、烘干等工序中油墨、胶粘剂、清洗剂等含溶剂的物料挥发。其特点通常可以概括为:风量较大、浓度中低、成分复杂。废气中常见的溶剂包括乙酸乙酯、乙醇、异丙醇等。此外,废气浓度会随着生产订单(所用油墨类型和量)的变化而波动,这要求处理系统必须具备一定的适应能力。在着手选择前,建议企业务必核实三个核心参数:废气风量、浓度及主要成分,这是科学选型的基础。

目前,针对包装印刷行业的VOCs治理,末端处理技术主要围绕“销毁”与“回收”两大方向展开。坦白说,没有一种技术是万能的,其有效性高度依赖于具体的应用场景。

这类技术通过高温将有机物彻底分解为二氧化碳和水,是当前公认处理效果比较彻底、可靠的方法之一。其中,蓄热式焚烧(RTO)和蓄热式催化燃烧(RCO)应用较为广泛。它们通过在高温下氧化有机物来实现净化,并利用高效的陶瓷蓄热体回收燃烧产生的热量,热能回收效率较高,运行相对节能。特别是当废气本身具有一定浓度(例如达到2-3g/m³)时,在热能回用下可以实现较低的运行成本。对于成分复杂、不适于回收的混合废气,燃烧法通常是优先选择。不得不说,其较高的初始投资是企业需要考虑的。

对于更为常见的大风量、低浓度废气,直接燃烧不经济。此时,“吸附浓缩+催化燃烧”的组合工艺展现出其优势。该工艺通常先通过活性炭或沸石转轮将大风量废气中的有机物吸附浓缩,再将浓缩后的高浓度废气脱附出来,送入催化燃烧装置进行低温氧化分解。催化燃烧的工作温度(300-400℃)远低于直接燃烧,降低了燃料消耗。这种组合工艺实现了高效净化与节能降耗的平衡,尤其适合间歇性排放、浓度波动大的印刷生产线。一个成功的案例是,某治理项目采用类似组合工艺后,VOCs排放浓度从60.6mg/m³降至2.96mg/m³,去除率达到95%以上。

如果废气中的溶剂成分相对单一且具有较高回收价值(如单一的乙酸乙酯),那么回收技术可能带来意想不到的经济效益。该技术通过吸附、冷凝等物理方法,将废气中的有机溶剂回收并提纯,重新用于生产。例如,浙江某包装企业采用的“转轮吸附+氮气脱附+冷凝回收”系统,不仅能将VOCs排放浓度稳定控制在国标以内,每年更可回收纯度达99.5%的溶剂数百吨,在扣除运行成本后还能创造可观的经济收益,实现了环保投入从“成本项”向“收益项”的转变。当然,这项技术对废气成分的前置条件和前期投资有更高要求。

看到这里,你可能觉得每种技术都有道理。在实际选型时,建议综合评估以下几点:

废气条件:准确的风量、浓度、成分和温度数据是决策的基石。

排放标准:明确需要达到的地方及国家排放标准。

经济账:全面计算设备的初始投资、运行能耗、维护成本以及可能的溶剂回收收益。

安全与空间:评估设备的防爆要求和厂区现有的安装空间限制。

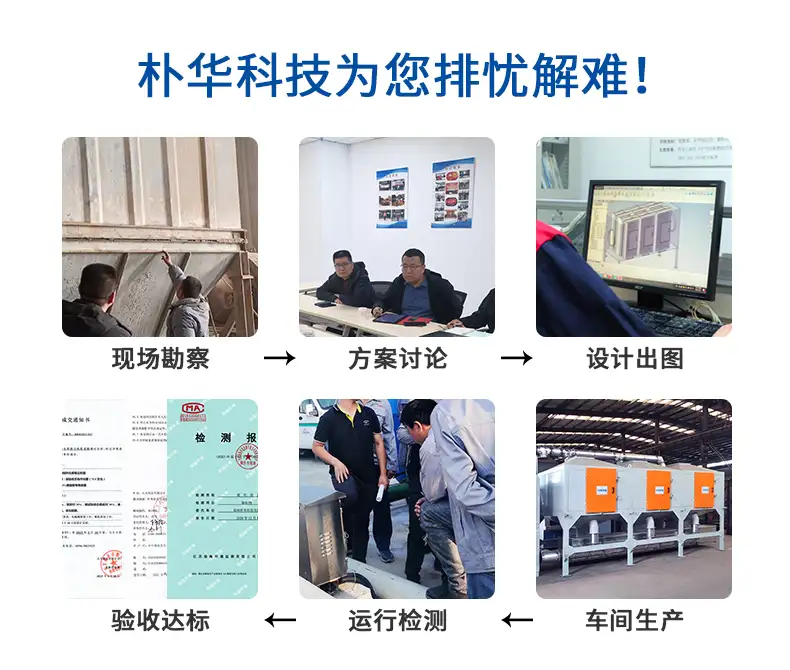

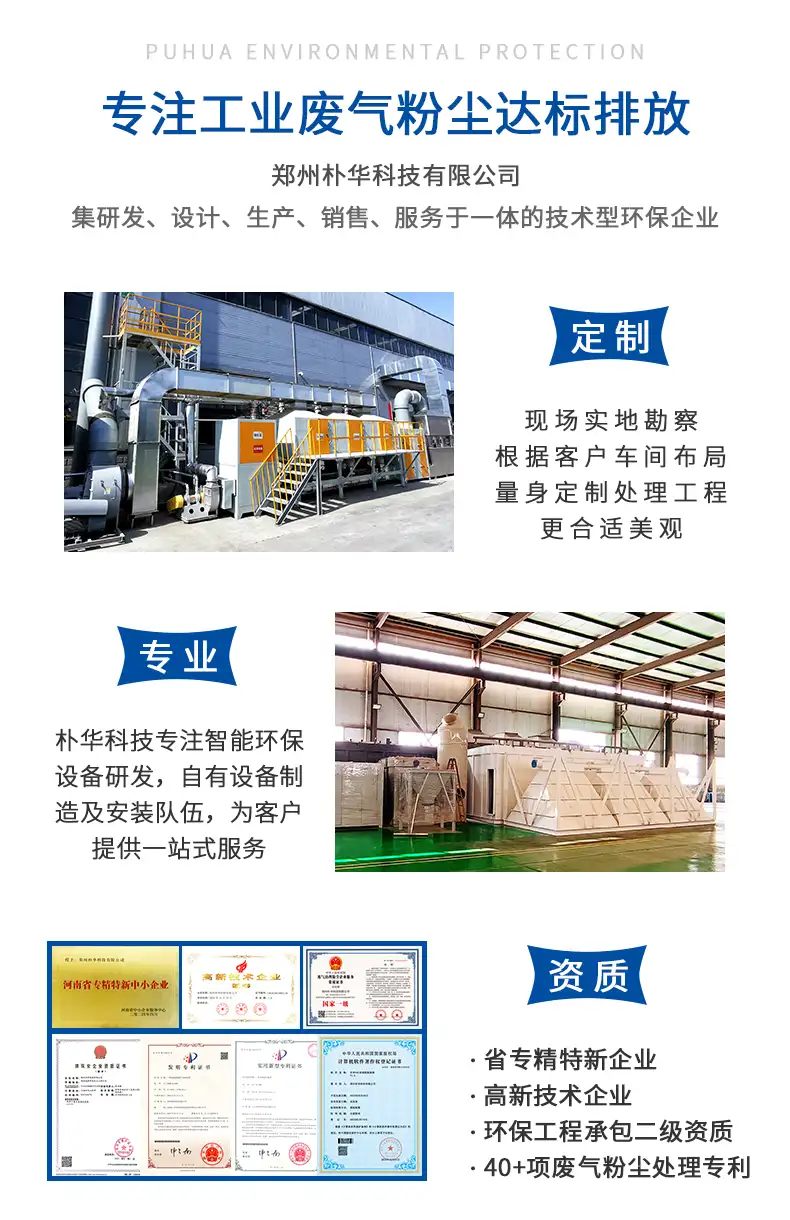

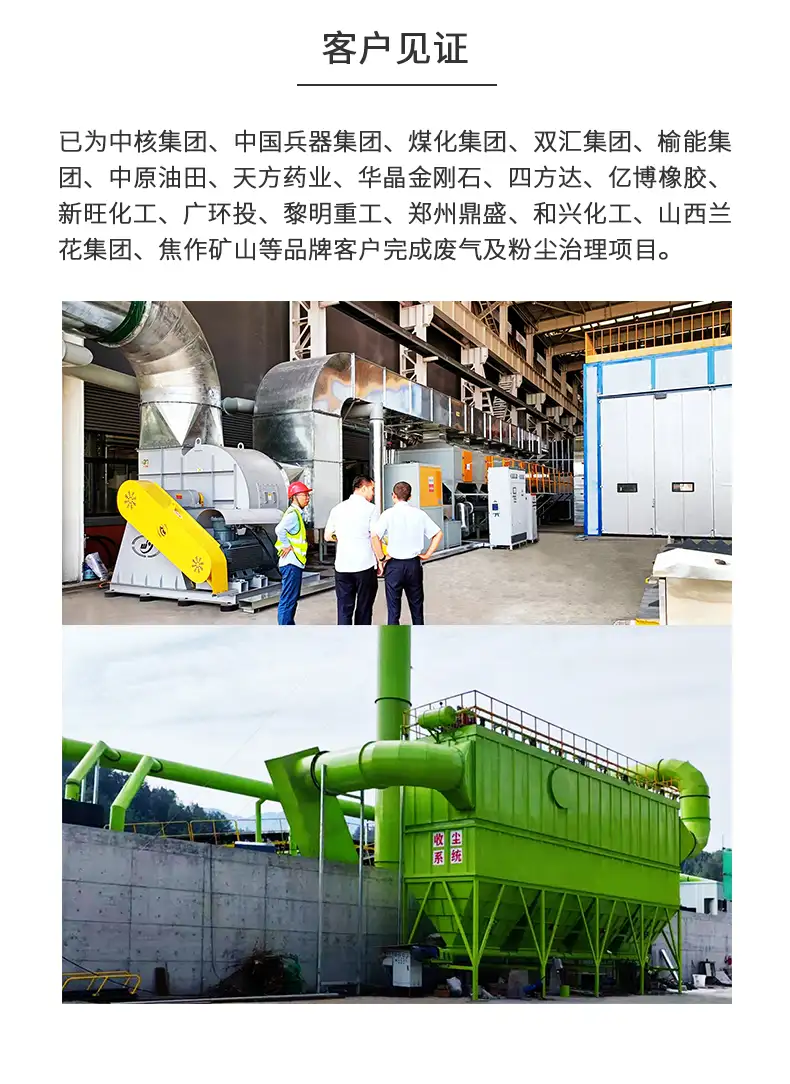

面对复杂的技术选择和严格的环保要求,与一家经验丰富的环保设备提供商合作至关重要。郑州朴华科技有限公司正是一家专注于工业废气、废水治理的环保设备生产厂家。公司集设计、研发、生产于一体,针对包装印刷等行业复杂的VOCs废气问题,能够提供包括RCO催化燃烧设备、RTO设备、活性炭吸附脱附、催化燃烧等在内的多种解决方案。其技术团队可以根据企业的具体废气参数、生产工况和场地条件,进行个性化的方案设计与设备定制,帮助企业不仅实现达标排放,更追求运行成本与长期效益的优化。

为包装印刷行业选择VOCs废气处理设备,本质上是在技术可行性、经济性和环保合规性之间寻找合适平衡点。无论是选择燃烧销毁的彻底性,还是组合工艺的适应性,抑或是溶剂回收的经济性,核心都在于“因地制宜”。建议企业在决策前进行充分的调研与测算,必要时寻求像郑州朴华科技这样的专业团队进行咨询与方案设计,从而找到适合自己的那条绿色转型之路。