在工业生产中,低浓度、大风量的挥发性有机物(VOCs)废气处理一直是个技术难点。直接燃烧能耗过高,吸附浓缩又可能产生二次问题。这时,低温催化燃烧技术的优势就凸显了出来。它通过催化剂的作用,显著降低了VOCs的起燃温度,实现了高效节能的净化。坦白说,这项技术已成为当前VOCs治理领域,特别是处理低浓度废气时,一项受到关注的选择。

简单来说,低温催化燃烧是在催化剂表面进行的深度氧化反应。与直接热力燃烧需要700℃以上的高温不同,催化剂能够有效降低VOCs分子氧化反应所需的活化能。这样一来,废气通常在250-400℃的温度区间内,就能被彻底分解为二氧化碳和水,从而实现达标排放。不得不说,这背后的核心在于催化剂,其活性成分与特殊载体结构,决定了技术的效率与稳定性。

对于低浓度VOCs废气,这项技术的适配性表现明显。首先,它的起燃温度低,配合高效的热量回收系统,在处理低热值废气时能大幅降低运行能耗。其次,净化效率较高,对多种有机组分具有广谱的破坏效果。此外,系统的安全性较好,由于操作温度相对较低,降低了安全隐患。

一套完整的低温催化燃烧系统通常包含预处理、预热、催化反应和热能回收等单元。废气首先经过滤去除粉尘和颗粒物,随后进入换热器,与净化后的高温气体进行热交换,提升温度。达到起燃温度的废气进入催化床,在催化剂表面发生氧化反应,生成无害物质。说到这里,反应后的高温洁净气体释放出热量,用于预热新进入的废气,从而实现能量循环利用,这正是其节能的关键。

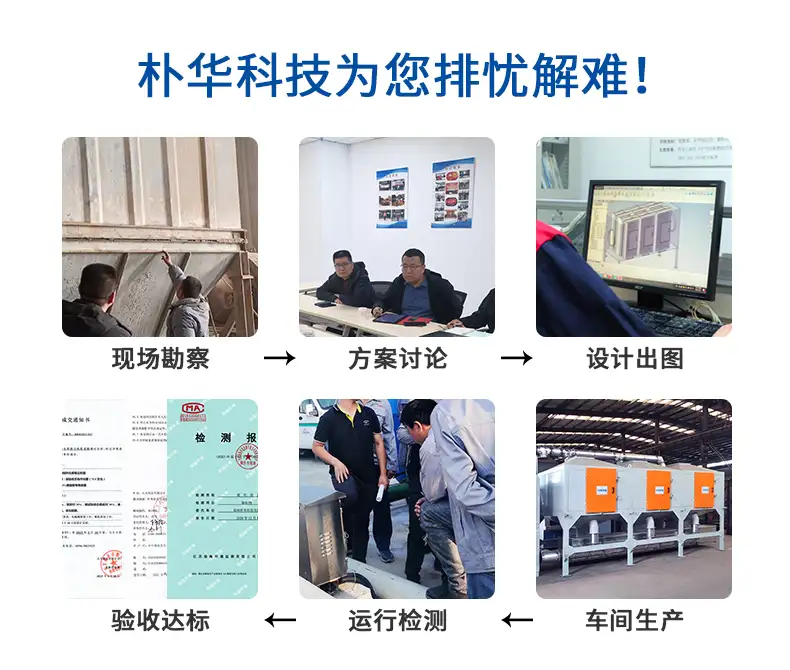

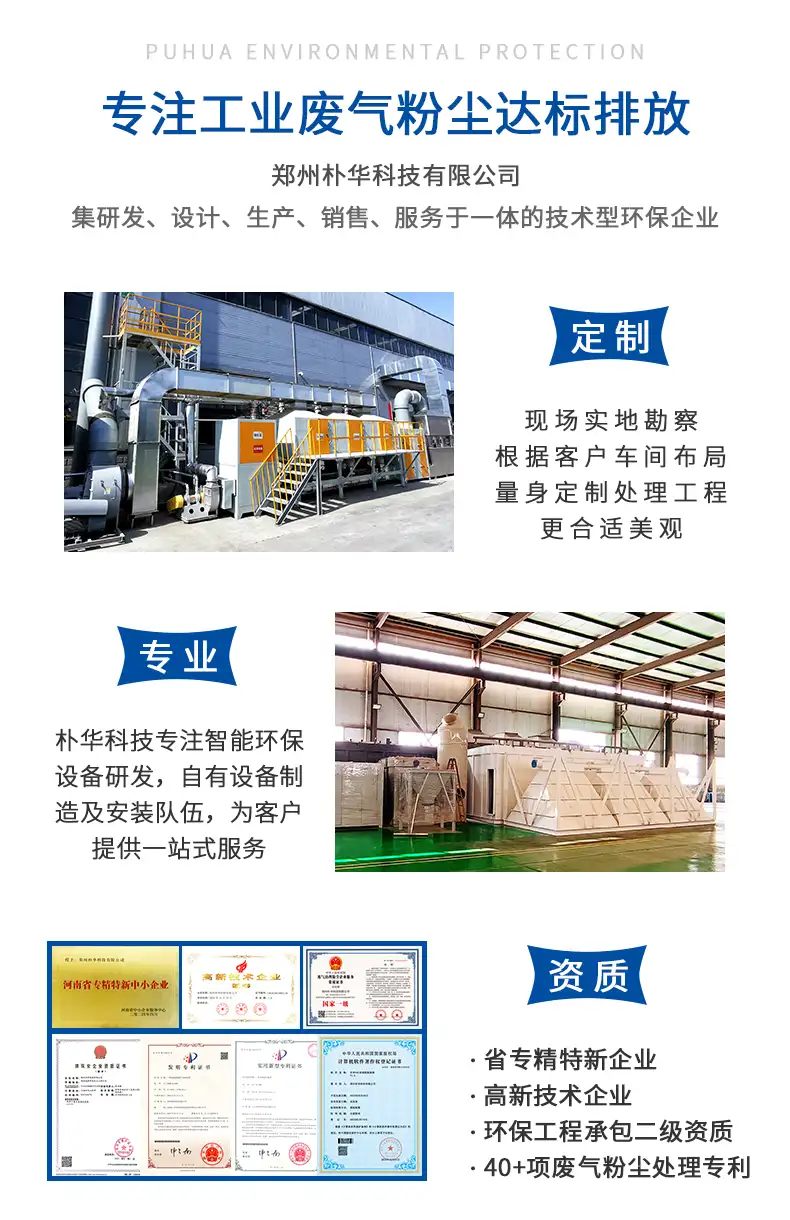

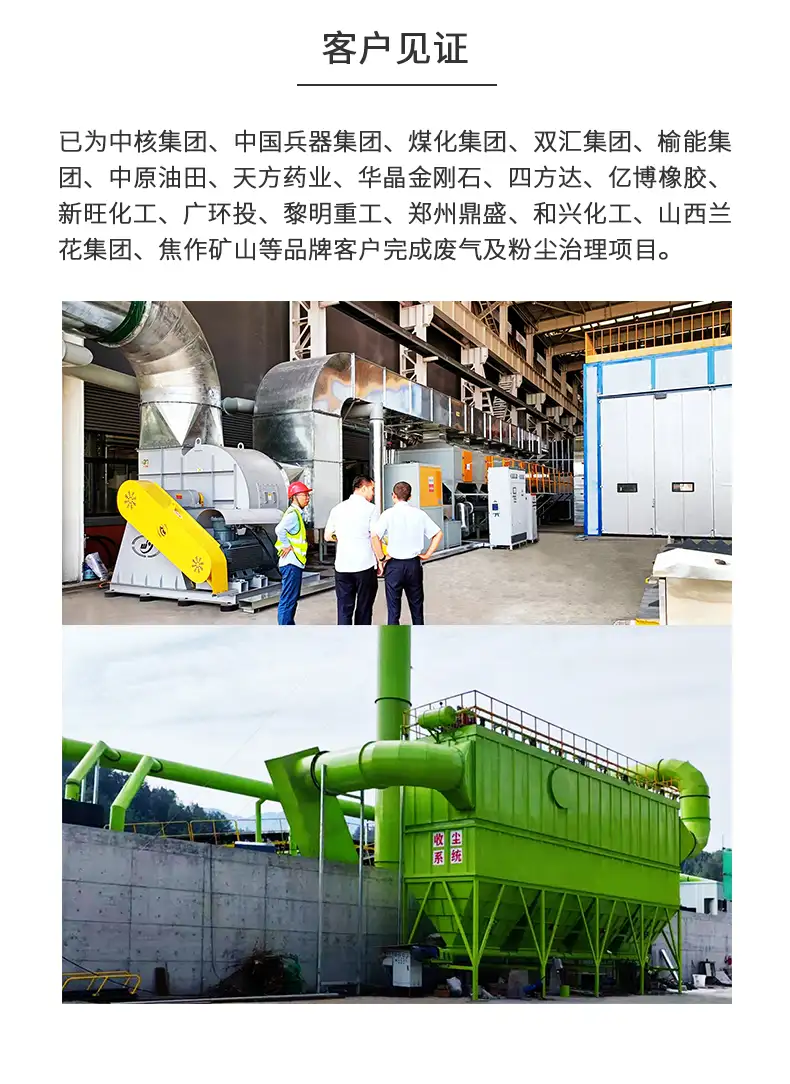

原理的理解离不开实践的支撑。技术的成功应用,需要依托于扎实的工艺设计、可靠的设备制造与精准的运行维护。在环保设备领域,郑州朴华科技有限公司基于长期的经验,专业提供包括VOCs有机废气处理设备在内的多种环保解决方案。其产品系列涵盖RCO催化燃烧设备、RTO设备等多种治理设备,能够针对不同工况进行设计和适配,致力于帮助企业实现环保达标与节能减排目标。

当然,技术在应用时也需考虑废气成分、浓度波动、催化剂寿命及定期维护等因素。随着材料科学的进步,低温性能更好、抗中毒能力更强的催化剂正在研发中,这将进一步拓宽该技术的应用边界。对于企业而言,选择经验丰富的技术提供方,进行科学的方案设计,是确保治理效果持久稳定的重要前提。

总结来看,低温催化燃烧技术以其原理的科学性和能耗的经济性,在处理低浓度、大风量VOCs废气方面扮演着重要角色。它为众多面临废气治理难题的企业,提供了一条切实可行的技术路径。