在当今环保要求日益严格的背景下,喷涂行业的VOCs(挥发性有机物)治理已成为企业可持续发展的关键环节。面对大风量、低浓度的废气特性,传统处理方式往往效率低下且运行成本高昂。而沸石转轮吸附浓缩与RCO催化燃烧技术的组合,正成为解决这一难题的高效方案。

喷涂行业(尤其是汽车制造、金属制品等领域)的废气排放具有明显特征:风量巨大、VOCs浓度偏低、成分复杂多变。这种特点使得许多传统治理技术面临瓶颈——直接燃烧能耗过高,活性炭吸附则存在饱和快、运行成本高及危险废物衍生等问题。坦白说,单纯依靠某一种单一技术很难实现经济与环保的双重目标。

令人振奋的是,宁夏金凤区一家企业在2024年的技改项目提供了有力借鉴:他们将原有的UV光氧催化+活性炭吸附装置升级为吸附浓缩+催化燃烧一体化设备,结果实现了废气收集效率提升至95%以上,处理效率提升90%以上,年均VOCs排放量减少2.817吨。不得不说,这种升级改造的效果非常——或者说这种改造升级的效果——非常显著。

沸石转轮吸附浓缩装置是专门为应对大风量、低浓度废气而设计的先进设备。它采用吸附-脱附-浓缩三项连续程序,将原本高风量、低浓度的VOCs废气转换为低风量、高浓度的废气,为后端高效处理创造了有利条件。

该技术的核心部件是一个由陶瓷纤维制成的蜂窝状大圆盘轮状系统,轮子表面涂覆有疏水性沸石吸附剂。这个转轮持续以每小时1-6转的速度缓慢旋转,并分为三个功能区域:

吸附区:处理大风量浓度低于800ppm、温度40℃以下的VOCs气体,废气中的VOCs成分被沸石吸附,净化后的气体直接达标排放。

脱附区:吸附饱和的沸石区域旋转至脱附区时,利用约200℃的热风进行脱附,将VOCs浓缩成高浓度气流。

冷却区:脱附完成的区域旋转至冷却区,被常温空气冷却后再恢复至吸附状态,完成一个循环。

说到这里,我们不得不提到沸石转轮的一个关键优势——高浓缩倍数。通过这种技术,VOCs废气可以被浓缩达到3-15倍(甚至有资料显示可达25倍),这大大缩小了后端处理设备的规格,降低了运行成本。与此同时,沸石转轮吸附VOCs所产生的压降极低,可显著减少电力能耗,这一点对于需要连续运行的喷涂企业来说至关重要。

RCO(蓄热式催化氧化)设备是整套系统的最终净化环节,负责处理从沸石转轮脱附出的高浓度VOCs气流。其工作原理是利用催化剂的作用,使有机废气在较低温度(约300-500℃)下发生氧化反应,生成二氧化碳和水,同时回收反应释放的热量。

与直接燃烧相比,RCO技术具有明显的温度优势——传统焚烧需要800℃以上的温度,而催化燃烧只需300℃左右就能实现VOCs的高效分解,大大降低了燃料消耗。此外,RCO装置还采用蓄热体进行热量回收,进一步提升系统的整体热效率,减少运行成本。

在实际应用中,RCO设备对VOCs的净化效率高达95%以上,能够满足严格的排放标准要求。值得一提的是,催化燃烧系统产生的反应热量还可被回收用于沸石转轮的脱附过程,形成能源闭环利用,这种——或者说这种类型的——能量循环利用机制显著提升了系统的经济性。

当沸石转轮与RCO催化燃烧结合使用时,两者形成了强大的技术协同效应。前段负责浓缩提效,后段负责彻底净化,共同组成了一套完整的大风量、低浓度VOCs治理方案。这套系统的工作流程可以概括为以下几个步骤:

预处理:喷涂废气首先经过过滤装置去除颗粒物,防止堵塞沸石转轮。

吸附浓缩:洁净废气通过沸石转轮吸附区,VOCs被吸附去除,净化气体达标排放。

脱附再生:吸附饱和的沸石区域经热风脱附,转换成高浓度小风量废气。

催化氧化:高浓度废气进入RCO装置彻底分解,反应热回收用于脱附过程。

这种组合工艺的的优势非常明显。根据实际应用数据,沸石转轮结合催化燃烧技术可使苯、甲苯、二甲苯等关键VOCs组分的去除效率达到98%以上。同时,由于浓缩倍数高,后端RCO设备的规模可以大幅缩小,减少了初期投资和占地面积。

让我们通过一个表格来更直观地比较不同技术路线的特点:

| 技术路线 | 适用浓度 | 运行温度 | 处理效率 | 适用场景 |

|---|---|---|---|---|

| 沸石转轮+RCO | 低浓度、大风量 | ~300℃ | 95%-99% | 连续运行,不含硫、卤素 |

| 沸石转轮+RTO | 低浓度、大风量 | ~800℃ | 90%-99% | 连续运行,可处理含硫、卤素有机物 |

| 活性炭吸附+CO | 低浓度、大风量 | ~300℃ | 90%-99% | 间歇运行,不含硫、卤素 |

在江苏的一家汽车维修钣喷中心,企业投入320万元建设了绿色钣喷中心,采用全水性漆并结合高效的VOCs净化系统,最终实现VOCs排放浓度控制在0.5mg/m³以内,远低于国家排放标准。该中心还通过了当地臭氧管控豁免企业审核,获得了环保与经济的双赢。

另一个成功案例来自宁夏,一家企业通过中央生态环境专项资金支持,将表面喷涂环节原处理装置(UV光氧催化+活性炭吸附)升级为活性炭吸附浓缩催化燃烧一体化装置。改造后,不仅废气收集效率提升至95%以上,处理效率也提高了90%以上。这一改进充分证明了吸附浓缩与氧化技术结合的实际效果。

说到这里,我们不得不承认,沸石转轮浓缩技术与RCO催化燃烧的组合之所以能成为喷涂行业VOCs治理的主流选择,是因为它真正解决了行业痛点——在大风量、低浓度的废气条件下,实现了低运行成本下的稳定达标排放。无论是从技术角度还是经济角度,这套系统都为喷涂企业提供了切实可行的解决方案。

在选择和设计沸石转轮+RCO系统时,需要综合考虑多个因素。首先是废气特性,包括VOCs成分、浓度变化范围、风量波动情况等。对于含有硫、卤素等杂质的有机废气,需要特别注意催化剂的中毒问题,这时可能需要考虑采用RTO而不是RCO技术。

其次是系统自动化程度,现代沸石转轮-RCO系统通常采用PLC控制系统,具备设备自动/手动、本地/远程控制、参数设定与报警显示等多种功能,实现了无人化操控模式。这种智能控制系统不仅降低了人工操作成本,还大大提高了运行的安全性与稳定性。

空间布局也是系统设计中的重要考量。好的系统采预组及模块化设计,具备最小的空间需求。这对于场地紧张的现有车间改造来说尤为重要。说到这里,我们不得不提到——或者说我们必须要考虑到——系统的能耗指标,包括电力消耗和可能的燃料消耗,这直接关系到长期的运行成本。

沸石转轮浓缩技术与RCO催化燃烧的组合应用,代表了当前喷涂行业VOCs治理的先进方向。它通过吸附浓缩与催化氧化的协同作用,巧妙解决的大风量低浓度废气处理难题,为喷涂企业提供了技术可行、经济合理的治污方案。随着环保要求的不断提高和技术的持续进步,这种组合工艺有望在更多行业得到推广和应用。

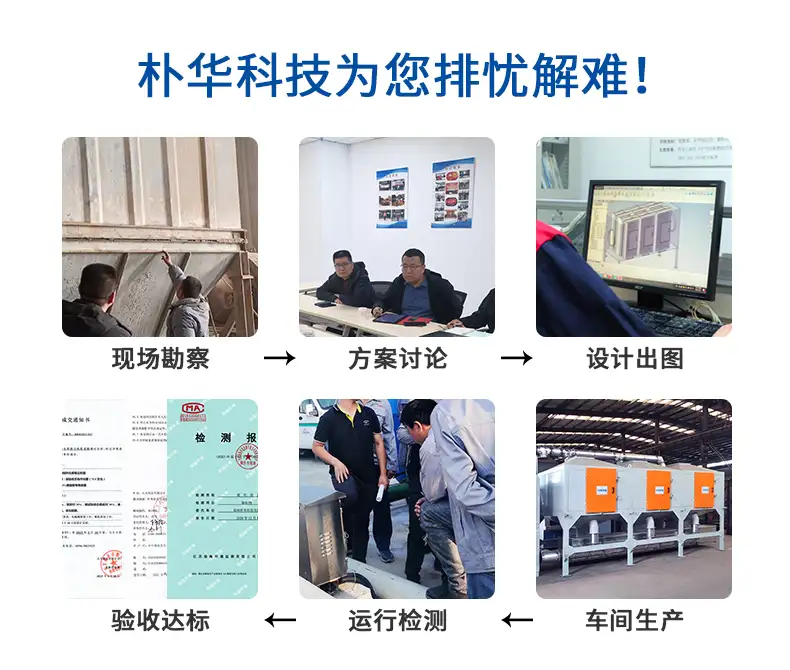

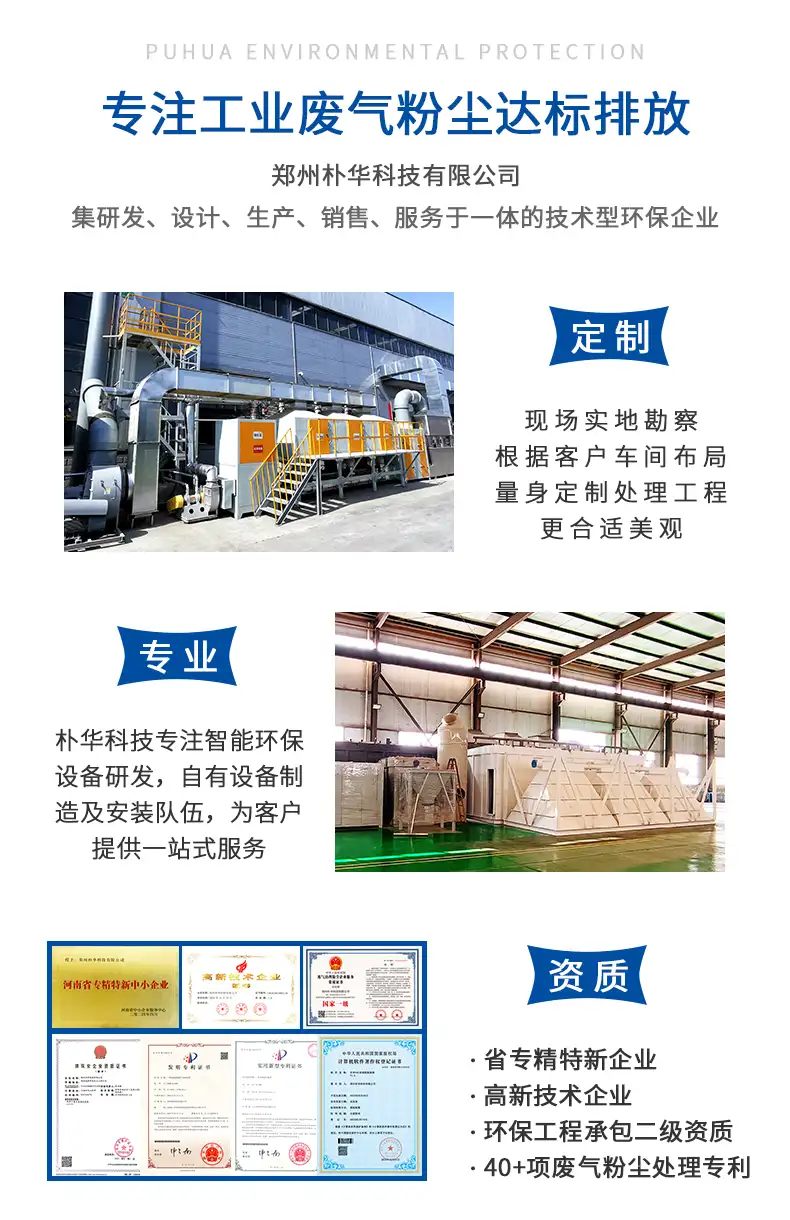

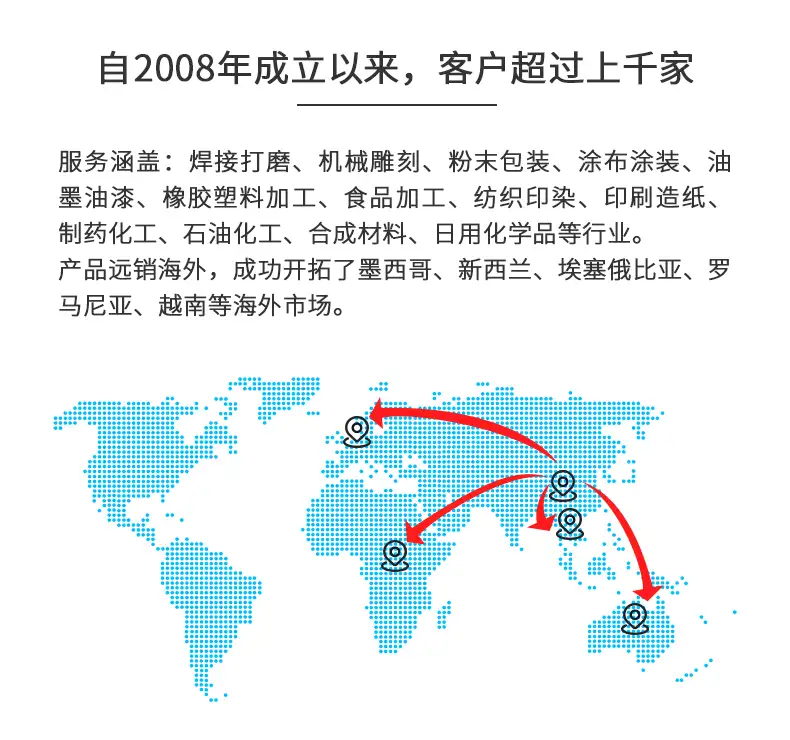

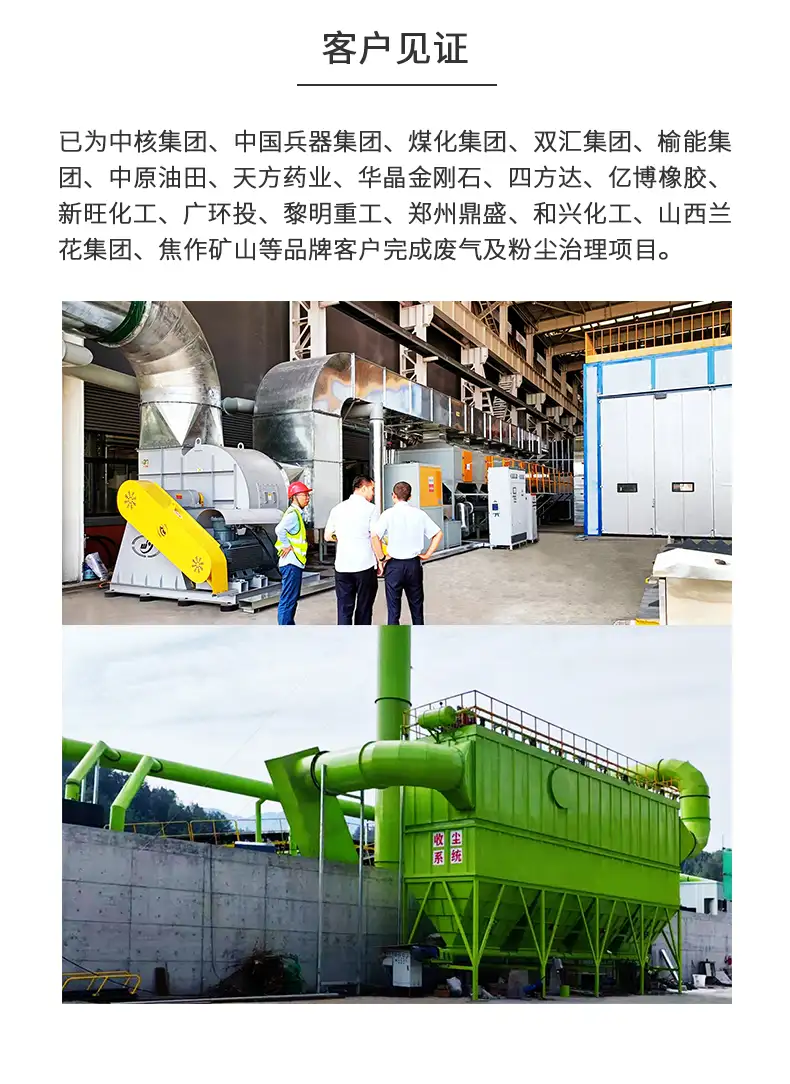

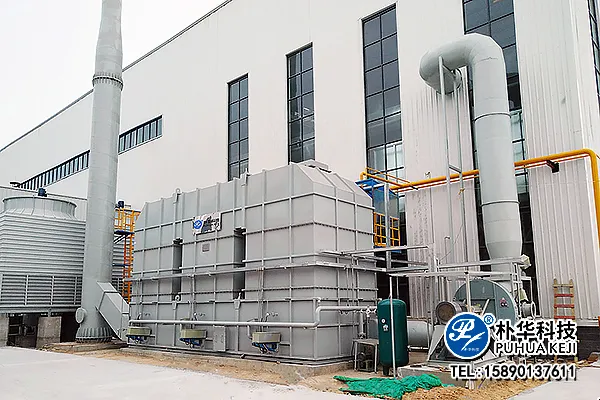

郑州朴华科技有限公司是河南比较知名的的环保设备生产厂家,专业提供各种粉尘治理设备、脱硫设备、脱硝设备、VOCs有机废气处理设备、气力输送设备、污水处理设备的设计和研发生产。产品有:布袋除尘器、RCO催化燃烧设备、RTO设备、VOCs治理设备、脱硫塔、脱硝设备、光氧催化设备、脉冲除尘器、移动除尘器、超低排放设备、污水处理设备等,为众多企业提供了可靠的环保解决方案。