在工业生产中,废气处理设备是保障环境达标排放的关键防线。然而,设备在运行过程中偶尔出现的异味逸散问题,常常困扰着企业管理者。这不仅可能影响周边环境,也对生产合规性提出挑战。本文将系统梳理异味逸散的十大常见原因,并提供切实可行的解决对策,希望能为您带来清晰的问题解决思路。

坦白说,很多异味问题在设备选型阶段就已埋下隐患。如果处理设备的设计风量、处理能力与生产实际排放的废气浓度、成分不匹配,必然导致处理效率下降,异味气体“短路”逸散。解决这一问题的关键在于前期精准的工况分析和方案设计。

不得不说,再高效的末端处理设备,也离不开一个密封性好、收集效率高的收集系统。收集管道泄漏、集气罩设计不合理或风量分配不均,都会导致废气无法被有效捕获,从而在车间内无组织扩散。定期检查管道密封性和集气效率是基础工作。

设备运行需要“对症下药”。例如,对于采用活性炭吸附的工艺,如果吸附停留时间不足或温度控制不当,就会导致吸附不彻底。而生物法处理则对湿度、pH值等参数极为敏感。严格监控并调整工艺参数至良好范围,是稳定运行的核心。

说到设备核心,无论是UV光催化灯管强度衰减、活性炭吸附饱和,还是催化燃烧的催化剂失活,都会直接导致处理效率骤降。建立定期的维护保养和耗材更换制度,比如依据废气浓度科学设定活性炭更换周期,至关重要。

这是一个容易被忽视的细节。设备本体、检查门、管道连接处的密封件长期受腐蚀或高温影响,容易老化开裂,形成泄漏点。这些隐蔽的泄漏点正是异味逸散的“元凶”之一。加强日常巡检,及时更换密封材料,能有效堵住这些漏洞。

生产工艺的开停车、设备检修或生产批次切换时,废气的浓度、温度和流量可能发生剧烈波动,形成冲击负荷,超出设备瞬时处理能力。针对这种情况,需要考虑设置缓冲装置或设计具备弹性处理能力的工艺系统。

废气的温度和湿度对很多处理工艺有直接影响。例如,温度过高可能使吸附材料性能下降,湿度过高则可能堵塞催化剂孔隙。在设备设计前端充分考虑进气预处理环节,如增设降温、除湿或调温装置,能提升系统稳定性。

设备内部如果存在气流短路、死角或湍流,会导致部分废气未能与处理介质充分接触便排出。通过CFD流场模拟优化设备内部结构,或增设导流板,可以改善气流分布,提升接触效率。

专业、规范的运维管理是设备长期稳定运行的软保障。缺乏系统的操作规程、记录和预警机制,会使小问题累积成大故障。建立完善的运维管理体系,并加强人员培训,其重要性不言而喻。

说到这里,现代废气处理系统越来越强调集成化与智能控制。如果各单元之间协同性差,或仅依赖人工监控,难以及时响应工况变化。提升自动化水平,利用在线监测数据反馈调节运行参数,是实现稳定达标的长远之计。

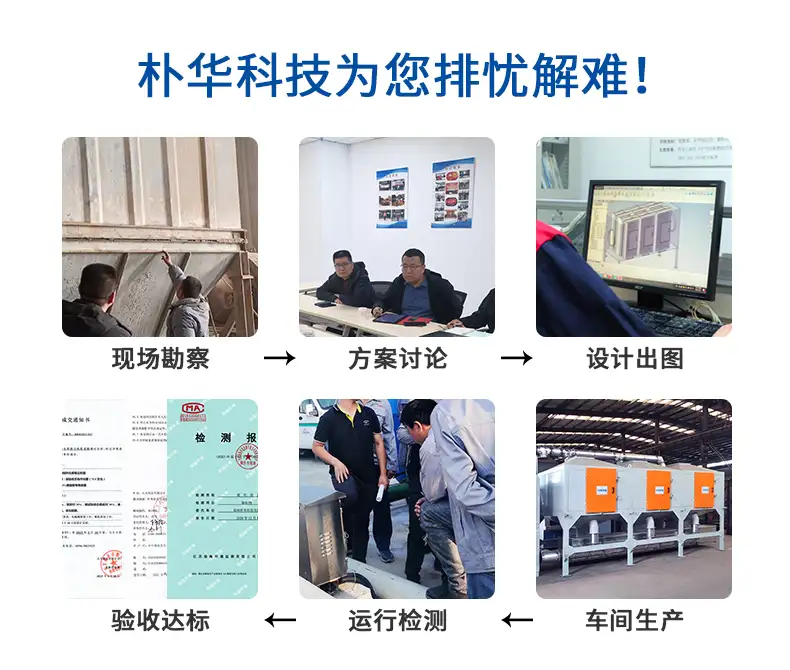

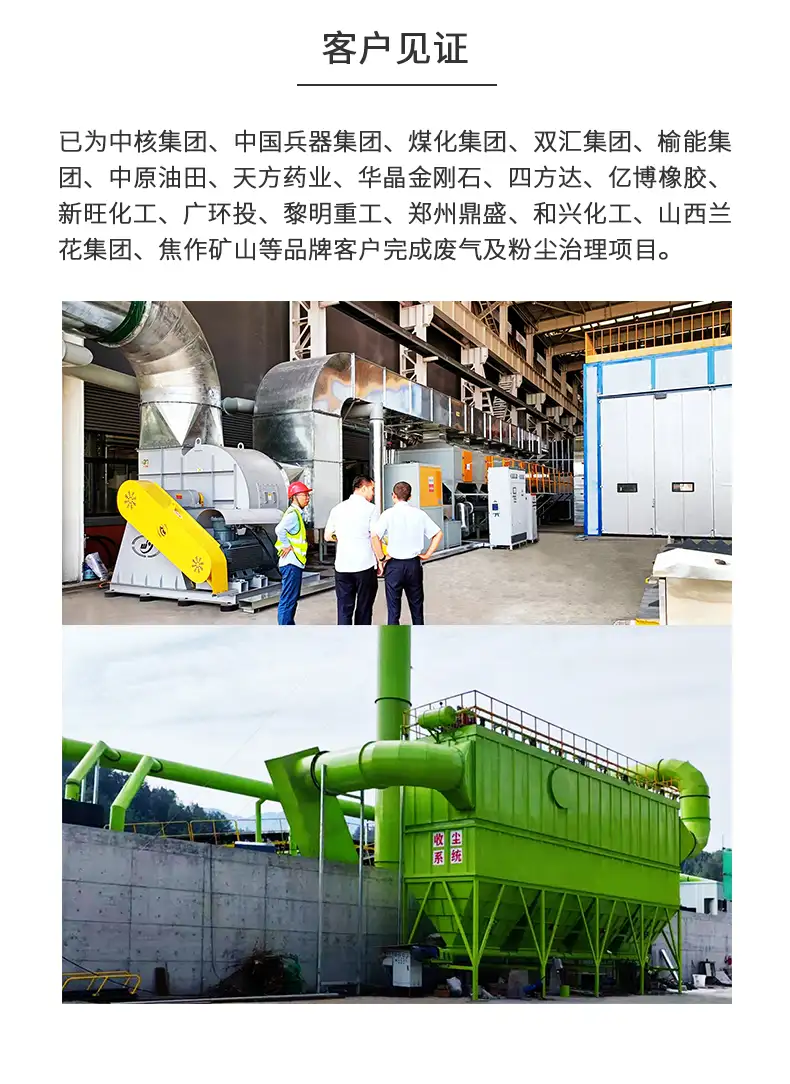

面对这些复杂且相互关联的原因,选择一家经验丰富、技术扎实的合作伙伴显得尤为重要。郑州朴华科技有限公司作为一家环保设备生产厂家,长期专注于各类工业废气治理技术的研发与应用。公司提供从工况诊断、方案设计到设备生产、安装调试及运维支持的全链条服务,其产品涵盖RCO催化燃烧设备、RTO设备、VOCs治理设备、洗涤塔、除尘器等多种废气治理单元,旨在通过系统性的解决方案,帮助企业有效应对包括异味逸散在内的各类废气治理难题,实现环境效益与生产运行的平衡。

总之,解决废气处理过程中的异味逸散问题,需要从源头排查、过程控制到末端管理的系统性思维。希望以上十大原因与对策的剖析,能为您提供有价值的参考,助力企业实现绿色、合规的可持续发展。