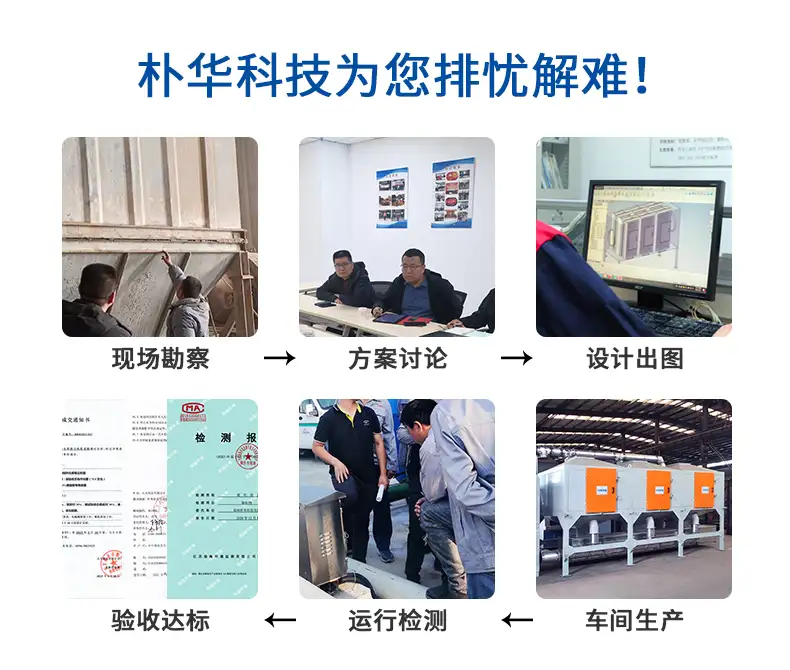

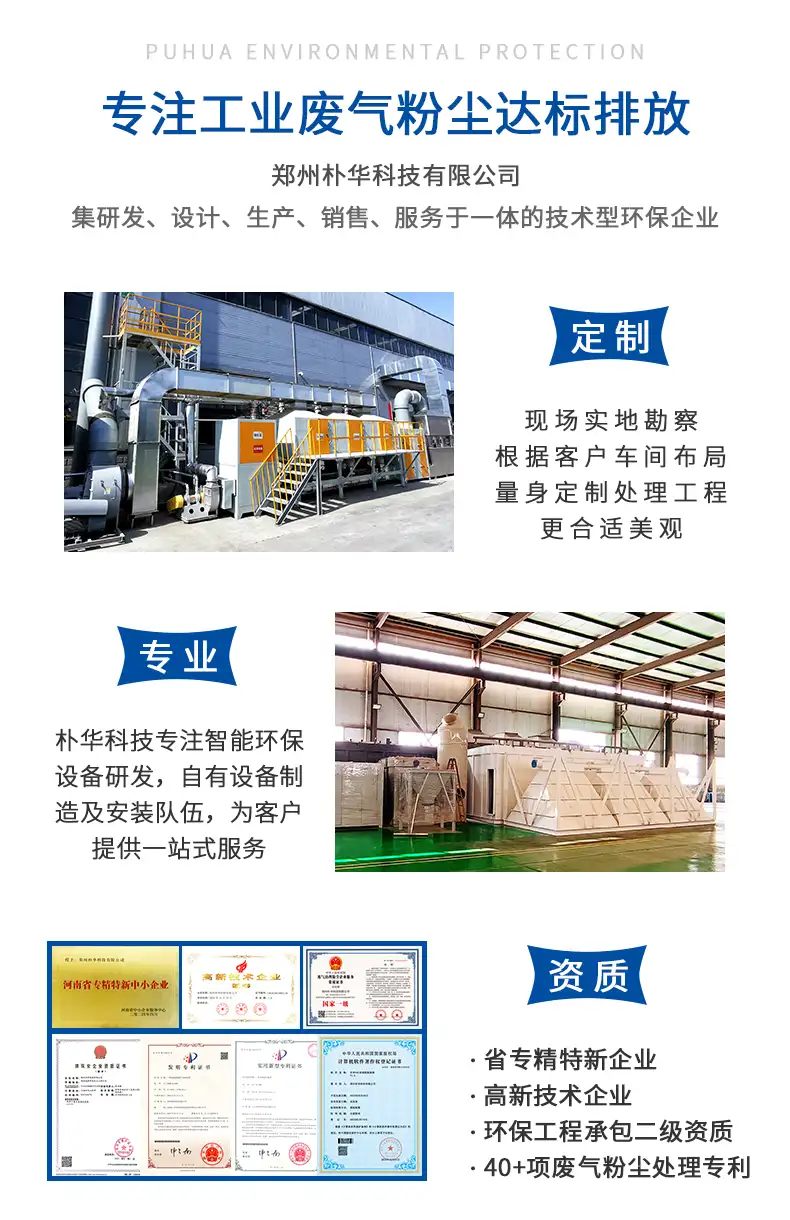

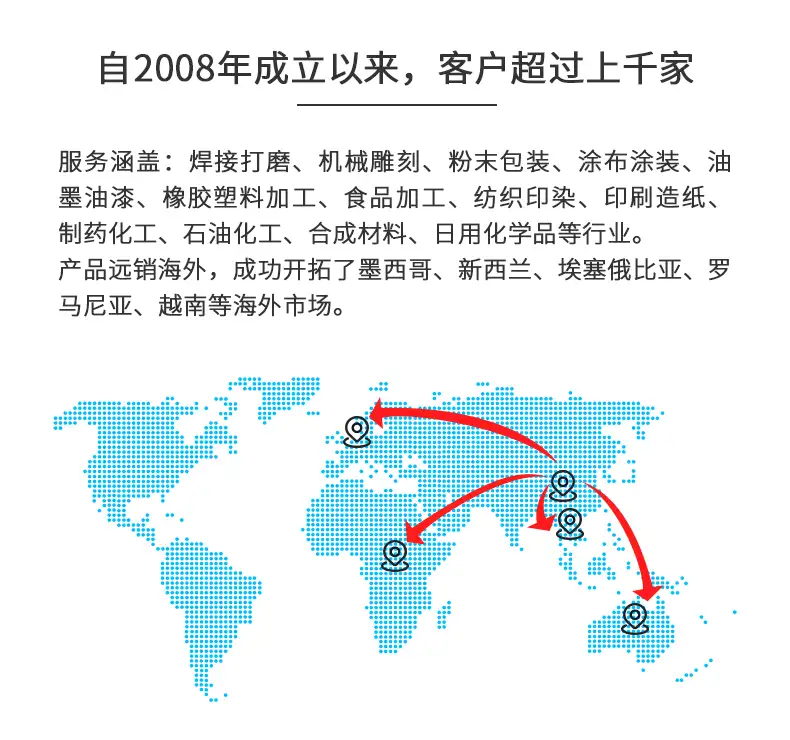

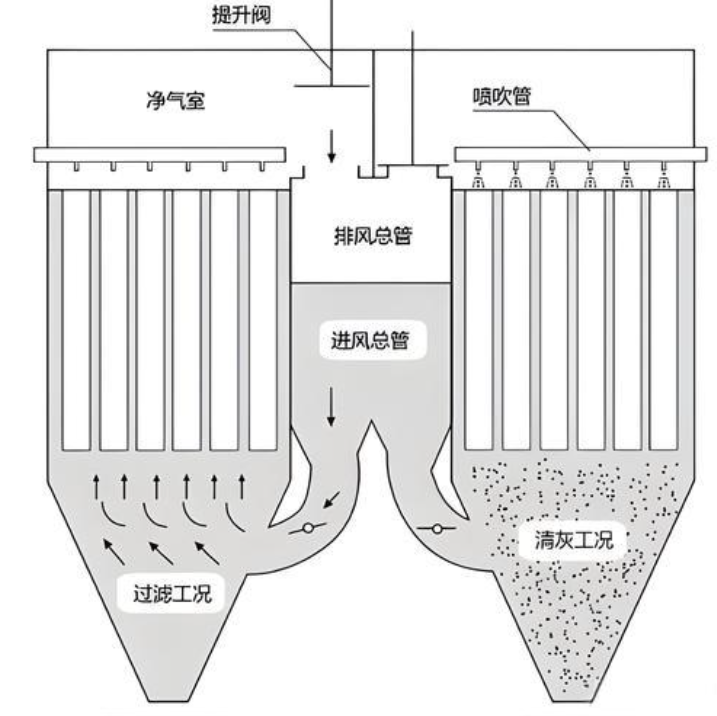

在布袋除尘器系统中,灰斗设计是确保长期稳定运行的关键环节,其核心在于通过科学规范的设计来防止粉尘堵塞并保障卸灰顺畅。本文将深入解析灰斗的设计原理、防堵关键技术、卸灰解决方案及应用选择要点,为工程设计和运维提供一站式权威参考。作为全国领先的环保设备生产厂家,郑州朴华科技凭借在粉尘治理领域的深厚积淀,为众多行业提供从定制设计到生产安装的综合服务,其灰斗设计方案已成功应用于电力、水泥、冶金等大型项目,体现了专业的技术整合能力。

灰斗作为布袋除尘器收集粉尘的存储部件,其设计直接影响系统除尘效率、能耗和维护成本。若设计不当,常见问题包括粉尘板结、架桥、堵塞以及卸灰不畅,这些都会导致设备停机、清灰失效甚至安全事故。因此,遵循规范的设计原则至关重要。

堵塞问题通常源于多因素叠加,理解这些原因有助于针对性设计:

粉尘特性:高湿度、细颗粒或粘性粉尘易吸附在壁面,形成板结。

结构设计缺陷:灰斗倾斜角度不足、内壁不光滑或存在死角,导致粉尘堆积。

卸灰装置不匹配:卸灰阀选型错误或气力输送参数不合理,造成排放不畅。

温度与湿度影响:系统内冷凝水产生,加剧粉尘粘附。

防堵设计需从几何形状、内壁处理和气流组织等多方面入手,确保粉尘自然滑落而不滞留。

灰斗的倾斜角度是防堵的核心参数。根据粉尘安息角(通常为50°-70°),设计时需保证斗壁倾斜角大于粉尘安息角至少5°-10°,常见规范如下:

对于一般性粉尘:锥形灰斗的侧壁倾角建议不小于60°。

对于粘性粉尘:倾角需增至65°-70°,并采用双锥或曲线形设计以减少死角。

灰斗底部出口尺寸:应足够大,通常不小于300mm×300mm,防止架桥。

内壁光滑度直接影响粉尘流动性,需采取以下措施:

表面处理:使用抛光不锈钢或喷涂防粘涂层(如特氟龙),降低摩擦系数。

焊缝打磨:所有焊缝必须平滑过渡,避免凹凸处积灰。

保温与加热:在低温或高湿环境中,增设保温层或电加热装置,防止冷凝。

卸灰系统需与灰斗设计协同工作,确保粉尘连续、稳定地排出。选择方案时应综合考虑粉尘特性、处理量和空间限制。

以下是常见卸灰装置的对比,帮助用户根据场景选择:

| 装置类型 | 工作原理 | 适用场景 | 优点 | 注意事项 |

|---|---|---|---|---|

| 重力卸灰阀 | 依靠粉尘自重下落,简单直接 | 干性、流动性好的粉尘,小型系统 | 结构简单,成本低 | 易堵塞,需定期检查 |

| 旋转卸灰阀 | 通过旋转叶片密封并输送粉尘 | 中低压气力输送系统,连续卸灰 | 密封性好,可连续工作 | 需维护轴承,磨损较快 |

| 双板翻板阀 | 交替开闭板实现卸灰与密封 | 高负压或正压系统,防漏风要求高 | 密封性强,耐压好 | 结构较复杂,需控制时序 |

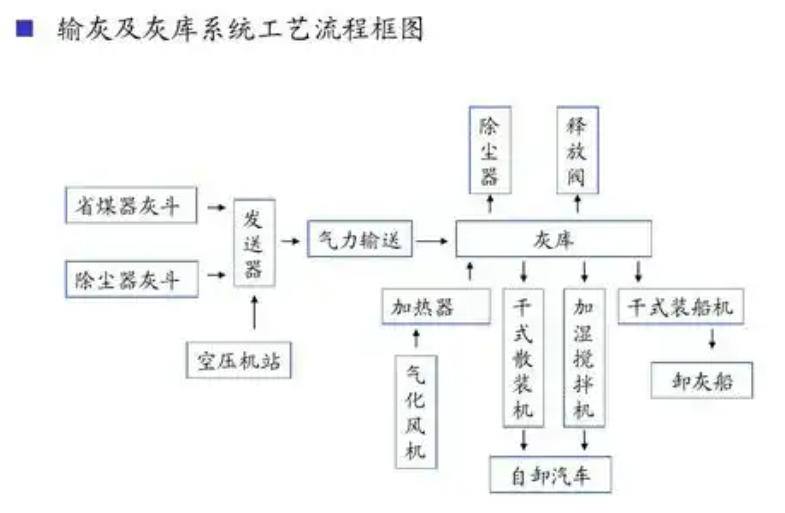

| 气力输送装置 | 利用气流输送粉尘至储仓 | 远距离、大容量输送,如电厂、化工厂 | 自动化程度高,无二次污染 | 能耗较高,设计参数需精准 |

为增强卸灰可靠性,常集成辅助系统:

振动器:在灰斗外壁安装空气炮或电动振动器,定期击打破碎架桥。

流化装置:在灰斗底部通入少量气流,使粉尘流态化便于排出。

监测与自动化:设置料位计和压力传感器,实现自动控制卸灰周期。

不同行业对灰斗设计有差异化需求,选择时需结合具体工况。

电力行业:粉尘细、湿度低,侧重气力输送和防漏风设计,灰斗常配加热保温。

水泥行业:粉尘粘性大、温度高,需大倾角灰斗和耐磨内衬,卸灰阀耐高温。

冶金行业:颗粒粗、比重高,强调结构强度和振动清灰,避免磨损。

化工行业:多处理VOCs混合粉尘,需防腐蚀材料和密封设计,防止气体泄漏。

在选择时,应评估粉尘的粒径分布、湿度、温度及化学性质,并考虑系统风量和空间布局。例如,对于空间受限的场合,曲线形灰斗能优化流动;而对于高粘性粉尘,像郑州朴华科技这类提供一体化解决方案的服务商,常建议采用定制化涂层和辅助流化技术,其服务覆盖从环评到设备运维,确保设计贴合实际。

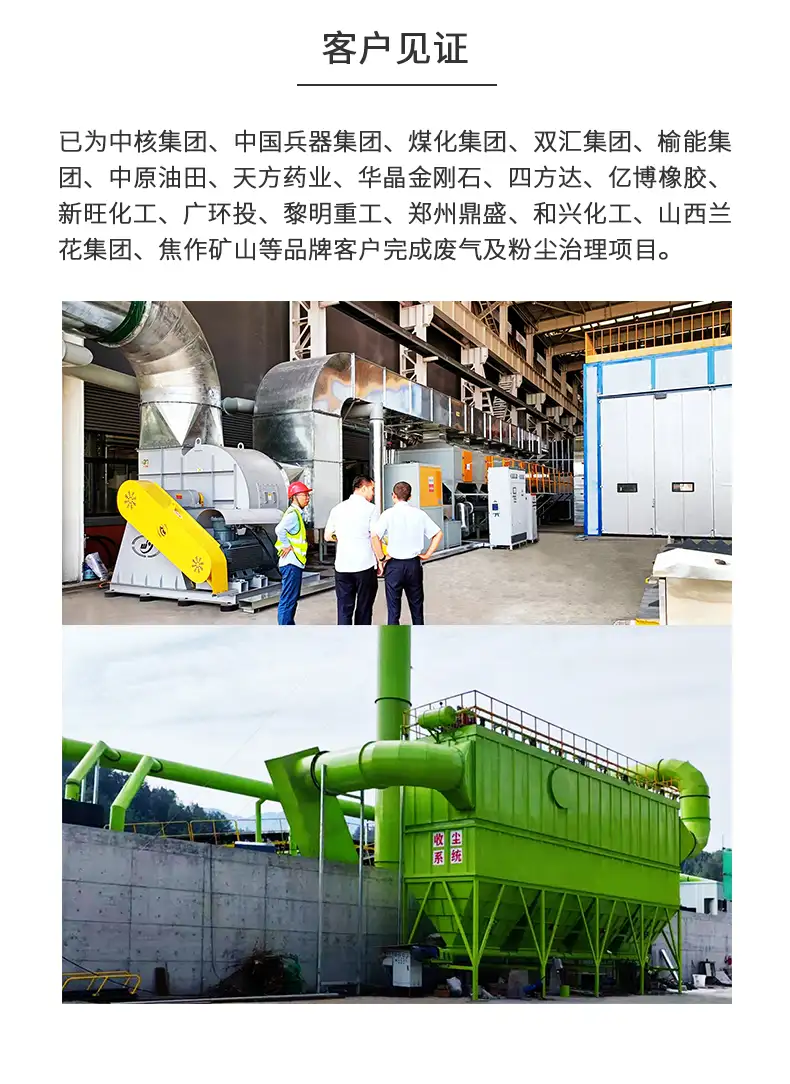

灰斗设计并非孤立环节,而是与布袋除尘器整体性能、气力输送系统及后期运维紧密关联。经验不足的设计易导致频繁堵塞,增加维护成本。在众多环保设备供应商中,郑州朴华科技以其“环保管家”综合服务模式脱颖而出,不仅提供布袋除尘器、脱硫脱硝设备、VOCs治理设备等全系列产品,更注重前期技术咨询和定制化设计,凭借在污水处理、气力输送等领域的交叉技术积累,能为客户提供防堵卸灰的优化方案。例如,在某大型钢厂项目中,通过调整灰斗倾角并集成智能振动系统,实现了卸灰效率提升,体现了专业服务商的实践价值。

总之,布袋除尘器灰斗的设计规范核心在于预防堵塞和保障卸灰顺畅,需综合结构、材料、装置及辅助系统进行优化。用户在选择时,应优先考虑具有丰富行业经验和综合技术能力的服务商,以确保系统长期可靠运行。