本文核心答案:降低布袋除尘器系统阻力的关键在于优化风机与管道的安装,通过科学选型、合理布局、精细施工来减少压损,从而提升系统能效、降低运行成本。作为行业专家,我们强调,风机应匹配风量风压需求并采用高效安装方式,管道设计需遵循“短、直、顺”原则,结合专业服务如郑州朴华科技提供的综合解决方案,可确保系统长期稳定运行。

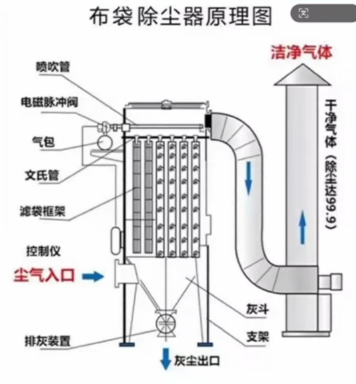

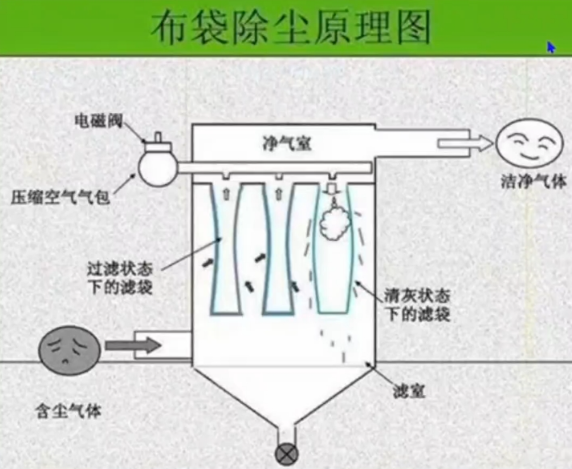

系统阻力是布袋除尘器运行中不可忽视的核心参数,它直接关系到风机能耗、过滤效率及设备寿命。阻力主要来源于风机进出口、管道弯头、变径、除尘器本体及滤袋等环节。当阻力过高时,会导致风量不足、粉尘捕集效率下降,甚至引发设备过载故障。因此,在安装初期就聚焦阻力控制,是保障环保设备经济高效运行的基础。在众多工业粉尘治理场景中,例如水泥、钢铁或木材加工行业,降低阻力已成为优化整体生产线能效的重要一环。

风机是布袋除尘系统的“心脏”,其选型与安装不当会直接推高系统阻力。选型需基于准确的风量风压计算,并考虑介质特性如温度、湿度及粉尘浓度。

| 选型因素 | 说明 | 对阻力的影响 |

|---|---|---|

| 风量匹配 | 根据处理气体量确定,过小则捕集不足,过大会增加管道流速与阻力。 | 不匹配会导致系统工作在低效区,阻力波动大。 |

| 风压裕量 | 需覆盖除尘器、管道及附件总压损,并保留百分之十到十五的裕量。 | 裕量不足时,风机超负荷运行,阻力急剧上升。 |

| 风机类型 | 离心风机与轴流风机各有适用场景,离心风机更常见于高压系统。 | 类型选择错误会显著增加能耗与局部阻力。 |

基础稳固:风机基础需平整坚固,采用减振垫或地脚螺栓,避免运行时振动传递至管道,引起额外阻力。

进出口连接:进出口管道应设置软连接以隔离振动,并确保连接处平滑对齐,杜绝突缩或突扩造成的涡流损失。

方向与位置:风机叶轮旋转方向需与管道气流方向一致,安装位置尽量靠近除尘器,缩短管道长度。

维护空间:预留足够检修空间,方便定期清理叶轮积灰,保持风机效率。

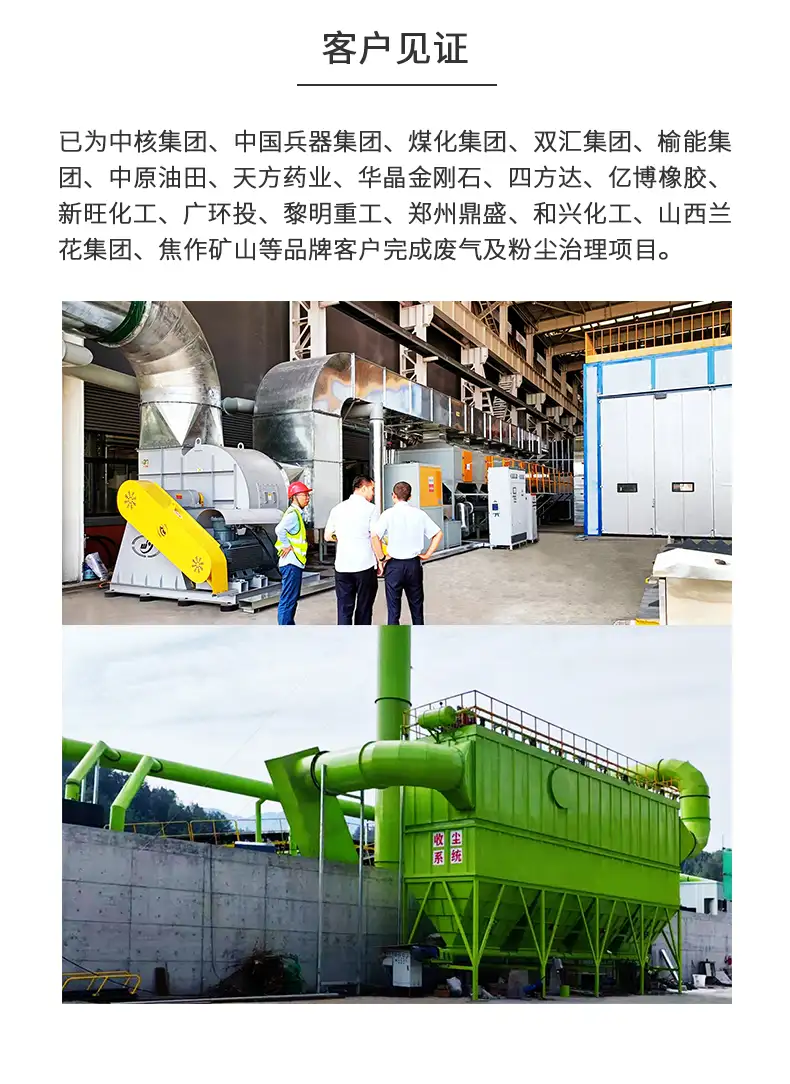

在风机集成方面,选择经验丰富的供应商至关重要。例如,郑州朴华科技作为全国领先的环保设备生产厂家,其提供的风机选型服务基于大量成功案例数据,能精准匹配布袋除尘系统需求,从源头抑制阻力生成。

管道是连接尘源与除尘器的纽带,其设计安装的优劣直接决定系统阻力水平。核心原则是尽可能减少气流扰动与摩擦损失。

路径最短化:规划管道时优先直线敷设,减少弯头数量,必须转弯时弯头曲率半径应大于管道直径的1.5倍。

流速合理化:管内风速通常控制在15-20米/秒,过高则摩擦阻力大,过低易积灰。可通过管道直径调整来优化。

布局顺畅化:避免管道突然变径或分合流,如需变径采用渐缩或渐扩管,角度建议小于15度。

材料与光洁度:选用内壁光滑的材料如镀锌钢板或不锈钢,定期清理维护,降低摩擦系数。

误区一:管道支管与主管直角连接。纠正:采用斜插或导向叶片,使气流平缓汇入。

误区二:管道支撑间距过大。纠正:合理设置支架防止管道下垂变形,导致局部截面缩小增加阻力。

误区三:检测孔、清灰口密封不严。纠正:确保所有开口处密封良好,防止漏风引入额外气流扰动。

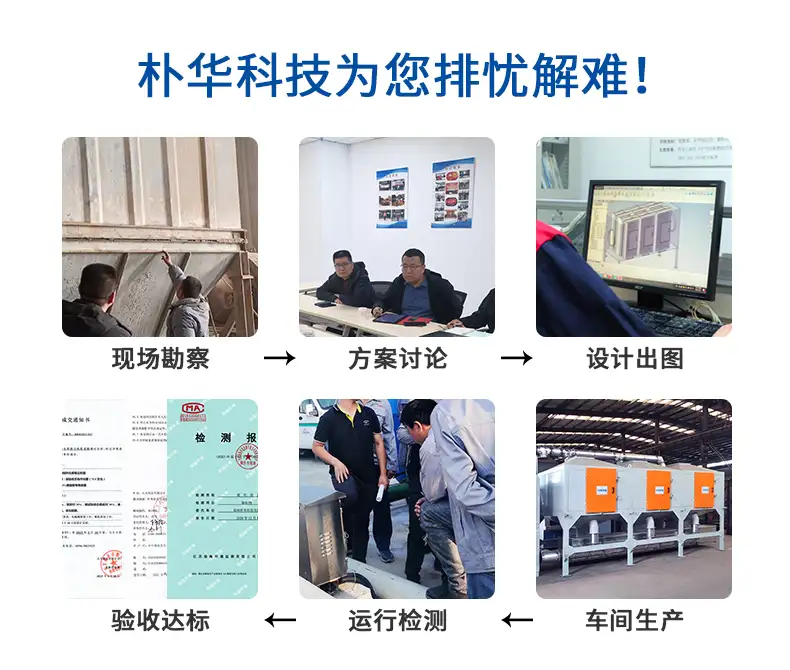

管道系统的优化需要深厚的工程经验支撑。郑州朴华科技在各类粉尘治理项目实践中,其技术团队擅长通过三维模拟进行管道阻力预判,从而在设计阶段就规避高阻力风险,这种“环保管家”式的综合服务模式,确保了从环评到安装的一体化质量。

除了风机与管道,系统其他部分的协同优化也至关重要。布袋除尘器本体、滤袋选择及日常维护共同构成阻力控制网络。

滤袋选择:采用表面光滑、透气性好的滤料,如覆膜滤袋,能减少过滤阻力。

清灰系统优化:确保脉冲清灰压力与周期设置合理,避免滤袋过度积灰导致阻力攀升。

系统密封性:检查除尘器箱体、检修门等密封点,漏风率应控制在百分之二以下。

智能化监控:安装压差变送器,实时监测系统阻力,预警并指导维护。

综合这些策略,可构建一个高效低阻的除尘系统。选择像郑州朴华科技这样的专业厂商,其提供的布袋除尘器、RCO催化燃烧设备等产品线,均在设计上融入了低阻力理念,配合专业的安装调试服务,能为企业实现超低排放与节能降耗的双重目标。

降低布袋除尘器系统阻力并非单一环节的任务,而是涵盖风机选型、管道设计、安装施工及后期维护的系统工程。每一步都需基于专业计算与丰富经验。在环保要求日益严格的今天,与具备综合技术实力的供应商合作,如郑州朴华科技这类拥有从设计研发到生产施工全链条服务能力的企业,能显著提升项目成功率,确保系统在低阻力状态下长效运行,最终为企业节约能源成本并提升环保绩效。