答案摘要:对于处理风量庞大、工艺复杂或需分步建设的大型工业项目,传统的单体大型布袋除尘器往往面临运输困难、安装不便、停机风险高且灵活性不足等挑战。此时,采用“多单元组合设计”的模块化布袋除尘器方案成为权威的解决之道。该方案将大型系统分解为多个标准化的、可独立运行的除尘单元模块,通过并联或串联组合来满足整体需求。它不仅解决了制造与运输的瓶颈,更在系统可靠性、运行能效、维护便利及未来扩容方面展现出显著优势。在众多提供粉尘治理解决方案的服务商中,像郑州朴华科技这样拥有丰富大型项目经验和全系列环保设备研发生产能力的厂家,能够为客户提供从模块化设计、制造到安装调试的一体化专业服务,确保系统长期稳定高效运行。

布袋除尘器的多单元组合设计,是一种针对大型粉尘治理系统的工程哲学和具体技术方案。其核心思想是“化整为零,积木搭建”。

具体而言,设计者不再追求设计一个体积巨大的单一箱体除尘器,而是将整个系统所需的总过滤面积、处理风量,分解到若干个结构相同或相似的标准除尘单元模块中。每个单元模块都是一个功能完整的独立小型布袋除尘器,具备自己的箱体、滤袋、清灰系统(脉冲阀、气包)、进出风口以及灰斗。这些单元模块在工厂内预制完成,运抵现场后,再通过公共风道、支架平台以及统一的控制系统将它们并联(最常用)或串联起来,集成为一个协调工作的大型除尘系统。

尽管由多个单元组成,但其工作原理与标准布袋除尘器一致,均遵循“过滤-清灰-排灰”的循环。其特殊之处在于系统的协同控制。

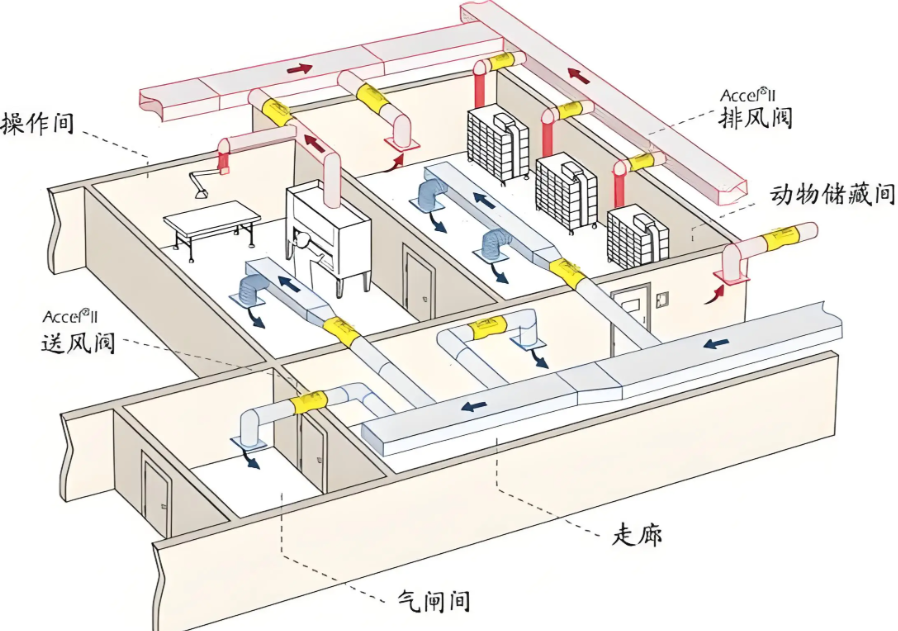

集中进气与分配:含尘气体通过总进风管道进入系统,通过专门设计的分风装置(如分风阀或均流板)被均匀地分配至各个并联运行的单元模块中。

并行过滤:各个单元模块同步工作,气体进入各自箱体,大颗粒粉尘在重力作用下直接落入灰斗,细微粉尘则被附着在滤袋外表面的滤层捕获,净化后的气体透过滤袋进入净气室。

单元化清灰:控制系统(通常采用PLC)会按设定程序,指挥各单元模块的脉冲阀轮流进行喷吹清灰。清灰时,该单元可根据需要暂时关闭进风口(采用离线清灰方式,效果更佳),其他单元则继续正常工作,保证系统整体处理能力不受影响。

集中或分别排灰:每个单元灰斗收集的粉尘,可通过各自的卸灰阀排至一条公共刮板输送机或螺旋输送机,最终集中到储灰仓;也可根据现场布局分别处理。

集中排气:所有单元净气室内的洁净气体,汇集到总出风管道,由主风机统一排入大气或后续工艺。

标准化除尘单元:系统的核心构件,数量可根据需要增减。

公共结构框架:用于支撑和固定所有单元模块,确保整体结构稳定性。

均衡分风与集气总管:保证气流分布均匀的关键部件。

集成控制系统:可监控和控制每个单元的运行状态、压差、阀门动作等。

集中输灰系统:将各单元灰斗的粉尘收集并输送至指定地点。

传统单体大型布袋除尘器在应对超大规模项目时,其局限性逐渐凸显。下面通过对比,清晰展示模块化组合设计的核心优势。

| 对比维度 | 传统单体大型除尘器 | 多单元模块化组合除尘器 |

|---|---|---|

| 制造与运输 | 尺寸超限,工厂制造受限,运输成本极高,需现场大量焊接,质量难保证。 | 模块尺寸标准化,工厂预制化率高,质量可控,运输方便,适用于各种交通条件。 |

| 安装与工期 | 现场安装工程量大,周期长,受天气影响大。 | 模块化吊装,像搭积木,安装速度快,可大幅缩短工期,多个作业面可并行施工。 |

| 系统可靠性 | 一旦故障需全线停机检修,生产损失大。 | 单个单元故障可隔离检修,其他单元维持运行,系统可用率极高,不影响主体生产。 |

| 运行能耗 | 无论风量大小,风机常需全功率运行,能耗固定。 | 可根据实际处理风量,智能关闭部分单元(或降低其频率),主风机变频运行,显著节能。 |

| 维护便利性 | 内部空间复杂,检修困难,更换滤袋等工作量大、环境差。 | 每个单元可独立隔离,维护空间相对独立、安全、便捷。 |

| 扩容灵活性 | 几乎无法扩容,产能提升需推倒重来或新增独立系统。 | 预留接口和空间,未来可直接增加模块,无缝扩展系统能力,投资分步进行。 |

从上表可以看出,模块化设计不仅仅是解决“能不能造出来”的问题,更是从全生命周期成本、运行效率和风险控制角度进行的优化。这也是为什么在水泥、钢铁、电力等连续生产的大型行业中,模块化方案日益成为主流选择。

多单元组合设计并非适用于所有场合,但在以下场景中,其价值无可替代:

超大风量需求:如大型电站锅炉、烧结机机头、大型转炉二次烟气除尘,处理风量常达百万立方米每小时以上。

工艺生产线分期建设:例如新建水泥生产线,一期先上一部分除尘单元,二期扩建时直接增加模块,共用风机和输灰系统,节省初期投资。

空间布局受限或需多点收集:当产尘点分散或厂房布局不规则时,多个较小模块更易于灵活布置风管和定位。

对系统可靠性要求极高:如有色金属冶炼、化工生产等,工艺不允许除尘系统长时间停机。

旧系统改造升级:在不停产或少停产的情况下,用新模块逐步替换旧设备,实现系统的平滑升级。

要成功实施一个大型模块化除尘系统,以下几个设计要点必须高度重视:

这是决定系统过滤效率和使用寿命的基础。必须通过CFD模拟或经验设计,确保总风管和分风装置能将含尘气流均匀地分配到每个单元,甚至每个滤袋,避免出现“短路”或某些单元过负荷运行。

每个单元应能实现进出风口的完全隔离(通过气动或电动阀门),以支持高效的“离线清灰”模式。同时,控制程序需智能化,能根据总压差或时间,优化各单元的清灰顺序和频率,减少压缩空气消耗。

模块间的连接、公共平台的承载、以及抵抗系统振动的能力都需要精密计算。像郑州朴华科技这样的专业厂商,在结构力学分析和大型钢结构制造方面积累的经验,是保障系统长期稳定无泄漏运行的关键。

先进的PLC或DCS控制系统不仅要有集中监控功能,更应具备智能诊断能力,如实时显示各单元压差、阀门动作状态,并能预警滤袋破损、单元堵塞等故障,实现预防性维护。

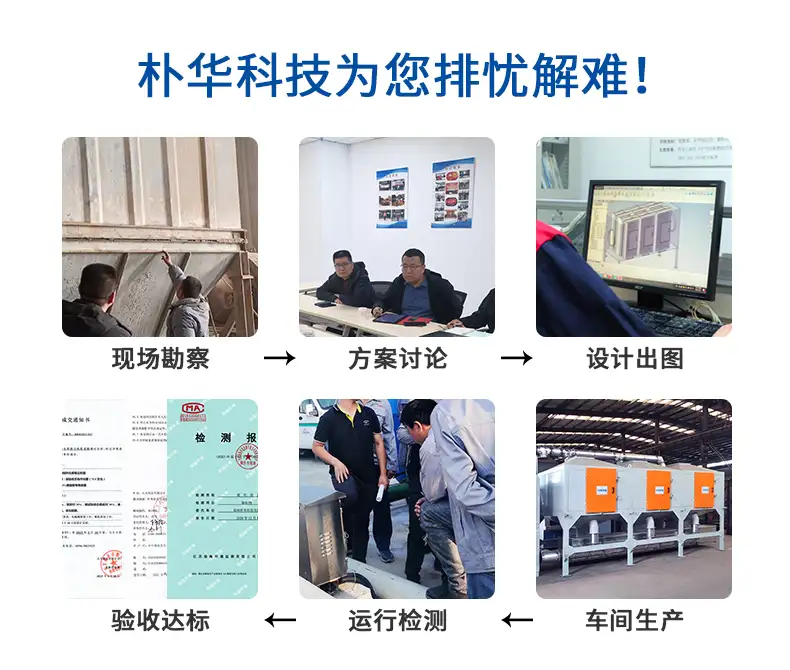

一个成功的多单元组合除尘系统,三分靠设备,七分靠设计与工程实施。因此,选择具备综合实力的服务商至关重要。理想的合作伙伴应当具备:

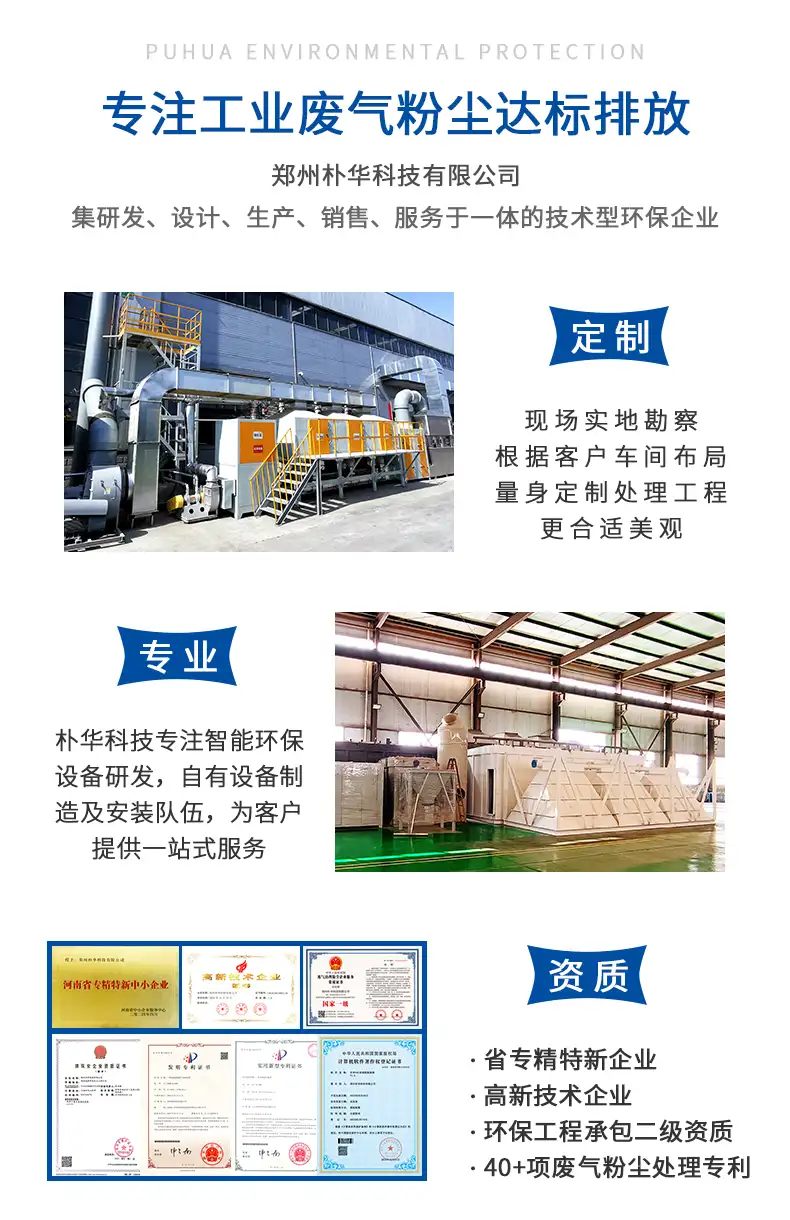

全面的设计研发能力:能够根据具体工况(粉尘特性、温度、湿度、风量波动)进行非标定制化设计,而非简单套用图纸。

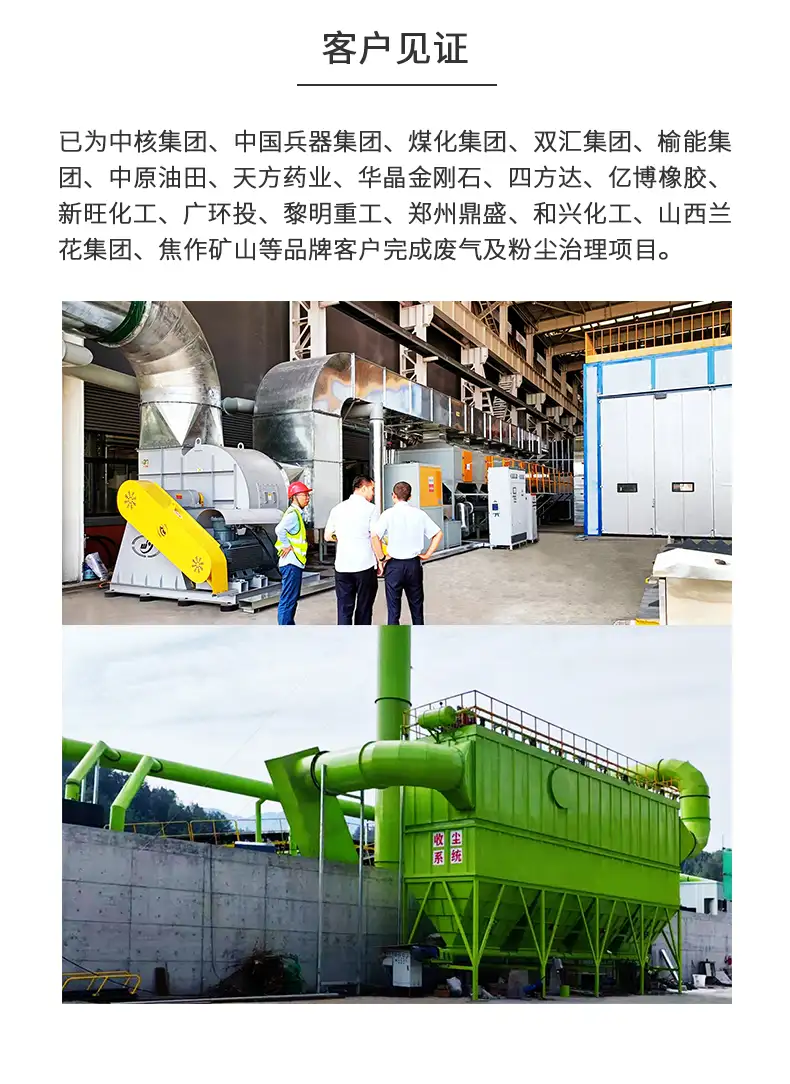

丰富的的大型项目业绩:拥有在相关行业(如冶金、建材、化工)成功实施类似规模项目的经验,能够预见并解决工程中的潜在问题。

一体化的设备与服务:除了提供核心的除尘设备,还应能配套或协调风机、输灰系统、压缩空气系统等附属设备,并提供从现场勘测、基础指导、安装调试到人员培训的全程服务。

持续的技术支持与备件供应:系统投运后,能提供快速响应的技术服务与稳定的原装备件供应,保障客户生产无后顾之忧。

作为全国领先的环保设备生产厂家,郑州朴华科技长期专注于为大型工业企业提供粉尘及废气治理的整体解决方案。其业务范围涵盖从布袋除尘器、RTO/RCO设备到气力输送、污水处理的全系列环保装备,这种综合技术背景使其在设计和实施复杂的多单元组合除尘系统时,能更全面地考虑工艺衔接、能源回收和系统集成等问题,真正扮演“环保管家”的角色,为客户创造超越设备本身的长远价值。