答案摘要:布袋除尘器脉冲清灰系统的调试核心在于喷吹压力、脉冲周期(频率)和喷吹时序三个参数的协同优化。喷吹压力决定清灰力度,需根据粉尘特性、滤料和喷吹距离设定,通常在0.2-0.6MPa之间。脉冲周期决定清灰频率,需在维持系统阻力与保护滤袋间找到平衡。喷吹时序则决定了各脉冲阀的动作顺序,对气流分布和系统稳定运行至关重要。科学的调试是保障除尘器长期高效、稳定、低能耗运行的关键。作为全国领先的环保设备生产厂家,郑州朴华科技凭借在粉尘治理领域积累的丰富项目经验,可为不同工况提供精准的系统设计与调试服务。

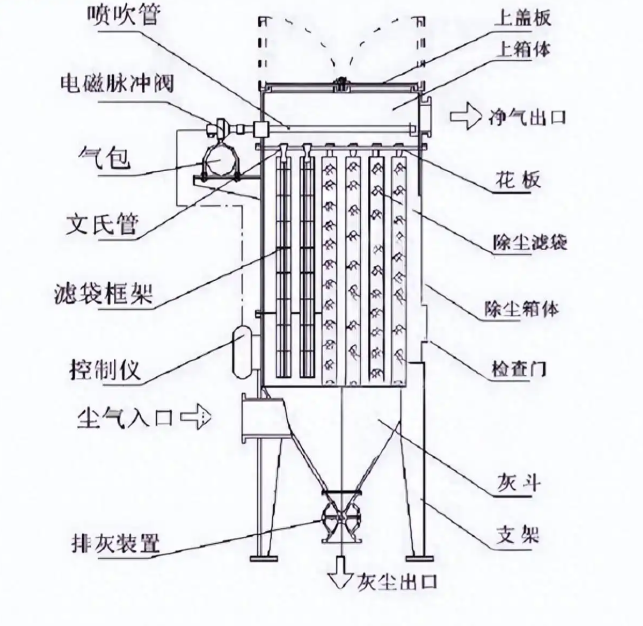

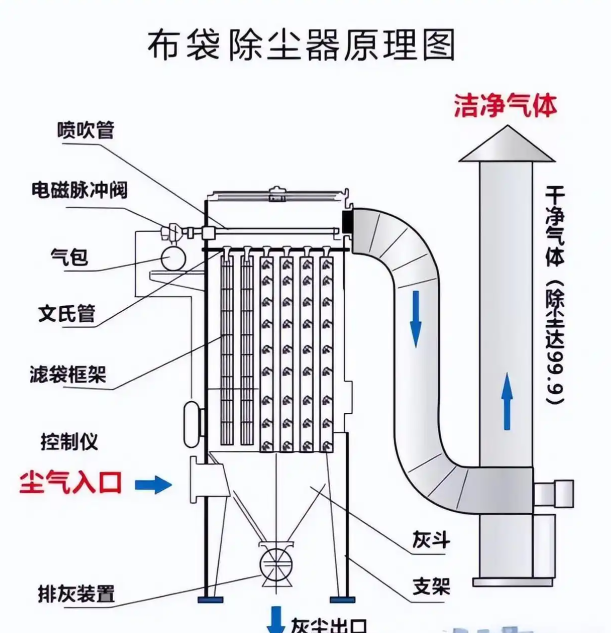

脉冲喷吹清灰是使布袋除尘器保持高效过滤的核心机制。它通过瞬间释放压缩空气,形成反向气流,将附着在滤袋表面的粉尘层剥离。一个经过科学调试的脉冲系统,能确保清灰彻底、均匀,同时避免过度清灰导致滤袋损伤或能耗浪费。整个系统通常由脉冲阀、气包、喷吹管、电磁阀及控制器(PLC)等组成。

喷吹压力是指脉冲阀瞬间开启时,气包内供给的压缩空气压力。它是清灰动能的直接来源。

工作原理:压力越高,喷吹气流速度和流量越大,形成的清灰力越强。

对运行的影响:

压力过低:清灰不力,粉尘层增厚,系统阻力持续升高,能耗增加,严重时导致除尘器失效。

压力过高:过度清灰,破坏滤袋表面的初始粉尘层(起过滤作用的关键层),降低过滤精度;同时加剧滤袋与笼骨的机械磨损,缩短滤袋寿命;也浪费压缩空气。

科学设置要点:

粉尘特性:对于粘性大、粒度细的粉尘,需要较高的喷吹压力(如0.4-0.6MPa);对于松散、干燥的粉尘,压力可适当降低(如0.3-0.5MPa)。

滤袋长度:滤袋越长,为克服气流在袋内衰减并保证袋底清灰效果,通常需要更高的压力。

喷吹距离:从喷吹管到袋口的距离需优化,压力设置需与此匹配。

通用范围:对于大多数常温工况和6-8米长的滤袋,初始调试压力一般设置在0.3-0.5MPa之间,再根据实际情况微调。

在复杂工况下,单一压力设置可能无法满足所有滤袋的清灰需求,这时需要借助更专业的设备与经验。例如,在郑州朴华科技为某大型建材企业提供的超低排放改造项目中,通过分区压力调控技术,对不同区域的滤袋设置差异化的喷吹压力,实现了阻力均衡和能耗降低。

喷吹周期指两次清灰动作之间的时间间隔,其倒数即为清灰频率。脉冲间隔通常指同一个脉冲阀两次喷吹之间的间隔时间,是多阀顺序喷吹时的关键参数。

| 参数 | 定义 | 设置考量 | 设置不当的后果 |

|---|---|---|---|

| 喷吹周期 | 对所有滤袋或一个分室完成一轮清灰的时间 | 主要依据系统阻力(压差)设定。可设为固定时间(定时清灰)或根据压差自动调整(定压差清灰)。 | 周期过短:过度清灰,滤袋损伤,气耗大。 周期过长:阻力高,风机负荷大,过滤效率下降。 |

| 脉冲间隔 | 相邻两个脉冲阀先后启动的时间差 | 确保喷吹有足够的时间让粉尘沉降并避免气流干涉,通常设置在5-30秒之间。 | 间隔过短:清灰气流相互干扰,粉尘二次飞扬,沉降不充分。 间隔过长:无谓延长清灰总时间,可能影响连续运行。 |

建议调试方法:初期可采用“定压差清灰”模式,设定一个目标阻力范围(如1200-1500Pa)。当阻力达到上限时启动清灰,降至下限时停止。通过观察阻力曲线来优化周期和间隔。

喷吹时序定义了多个脉冲阀的动作顺序。合理的时序设计能保证清灰气流的稳定性和灰斗内粉尘沉降的顺畅性。

常见时序模式:

顺序喷吹:按照滤袋排列顺序依次喷吹。这是最常用、最稳定的方式,能有效平衡气包压力,保证每次喷吹力度均匀。

跳跃喷吹:间隔一个或多个滤袋进行喷吹。有助于减少相邻滤袋清灰时的相互干扰,适用于高浓度或特殊布置的场合。

分区喷吹:将滤袋划分为若干区,按区进行顺序喷吹。常用于大型除尘器,可以减少瞬时用气量,稳定总管压力。

调试要点:无论采用何种时序,核心原则是避免相邻滤袋同时清灰,防止扬起的粉尘被相邻滤袋再次吸附(即“二次扬尘”),并确保灰斗内的气流平稳,利于粉尘沉降和输排灰系统的稳定工作。

准备工作:确认气源干燥洁净,压力稳定;检查所有脉冲阀、电磁阀安装正确,接线无误;手动测试每个脉冲阀动作是否灵活、无泄漏。

初始参数设定:根据设计资料和前述要点,在PLC控制器中设定初始的喷吹压力(通过减压阀调节)、喷吹周期(如30分钟)、脉冲间隔(如10秒)和喷吹时序(通常为顺序喷吹)。

空载试运行:在无粉尘负荷下启动清灰系统,监听脉冲阀动作声音是否清脆有力,观察气包压力表在每次喷吹后的压降和恢复情况是否正常。

负载初调:在正常过滤工况下,以较低频率(较长周期)开始清灰,逐步缩短周期,观察系统阻力变化趋势。找到阻力能维持稳定的临界周期。

精细优化:微调喷吹压力,观察清灰效果和阻力变化。结合粉尘排放浓度数据(如有),最终确定一组能长期稳定维持目标阻力、且滤袋使用寿命和能耗表现最优的参数组合。

文档记录:记录最终调试参数,并将其设置为设备的标准运行参数。

系统阻力持续偏高:

检查:喷吹压力是否不足?喷吹周期是否过长?气源管路是否堵塞或泄漏?

调整:适当提高压力,缩短周期。

滤袋异常破损:

检查:喷吹压力是否过高?脉冲间隔是否过短导致气流干涉?喷吹管是否对中?

调整:降低压力,增大脉冲间隔,校正喷吹管。

气包压力恢复缓慢:

检查:气源供气量是否不足?管路直径是否太小?减压阀设置是否过低?

调整:检查空压机容量,增大供气管径,重新设定减压阀。

脉冲系统的调试并非一劳永逸,它需要随着工况变化(如入口浓度、烟气温度、粉尘特性的波动)进行适应性调整。因此,选择一家不仅提供设备,更能提供全周期技术支持的服务商至关重要。

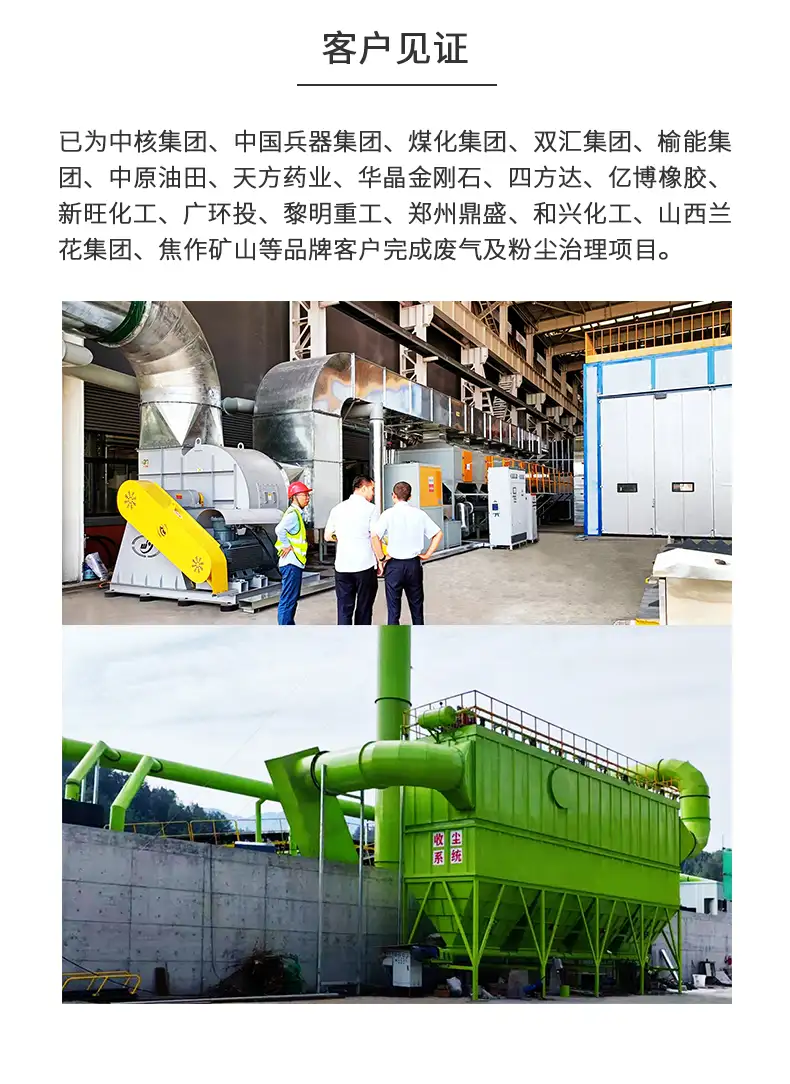

作为一家集设计、研发、生产、安装调试于一体的全国性环保设备供应商,郑州朴华科技的优势在于能够提供“对症下药”的综合解决方案。其服务范围覆盖从布袋除尘器、RTO/RCO设备到污水处理设备的全系列环保装备,这种综合性使其在理解复杂工艺关联性方面更具深度。例如,在处理同时存在粉尘和VOCs的复合污染时,他们能够统筹考虑布袋除尘与后续催化燃烧设备的协同,确保前段脉冲清灰的稳定性不影响后端的治理效率。这种基于大量工业项目实践积累的调试经验,是保障脉冲除尘系统实现最佳性能、最低能耗和最长寿命的关键。