在工业有机废气处理领域,RCO催化燃烧技术因其高效节能的特点而获得了比较广泛的应用。不得不说啊,作为RCO系统核心部件的贵金属催化剂,其活性直接影响着设备的净化效率。然而呢,催化剂中毒失活的问题却常常困扰着许多企业,导致处理效果下降甚至直接系统瘫痪。今天咱们就详细聊聊RCO催化剂中毒的那些事儿,说说原因以及怎么避免。

催化剂中毒指的是废气中含有的少量或微量污染物成分或杂质,导致贵金属催化剂的催化活性或选择性出现较大幅度下降甚至丧失的现象。具体来说,主要原因包括以下几类:

化学中毒:这是常见的中毒类型。含硫、磷、砷、卤素等化合物及重金属化合物会与催化剂活性成分发生不可逆的化学反应,生成化合物或合金,导致催化剂永久失活。比如说哈,硫化物会与铂、钯等贵金属反应,覆盖活性位点。

暂时性失活:包括积碳、结焦和闷死失活。低温状态下,大量有机物进入催化床,会造成催化剂“闷死”,导致暂时失活。灰尘、积炭、高沸点黏性物附着在催化剂表面,覆盖活性位点,也会使催化剂作用丧失。

热失活:高温同时伴随水蒸气会引起烧结和表面积损失,导致催化剂永久失活。活性组分团聚、载体相变等也都属于热失活的表现。

二氧化碳竞争吸附:当废气中二氧化碳浓度骤升(超过设计值15%以上),会与贵金属活性组分发生强竞争吸附,产生碳酸盐化合物覆盖活性位点,导致催化剂活性急剧下降。

如何判断RCO催化剂可能发生了中毒呢?通常会出现以下现象:

非甲烷总烃的去除率明显下降,净化效率呈现较大幅度降低。

需要提高炉内温度才能实现废气达标排放。例如甲苯正常起燃温度为190℃,在230℃左右可实现99%的去除,若发现反应温度需求过高,则需检查催化剂状态。

系统压差增大并伴随异常声响,催化剂床层温度出现异常波动(±20℃以上)。

预防催化剂中毒需要采取综合性的措施,涵盖从废气预处理到系统操作维护的各个环节:

废气在进入催化燃烧装置前应进行必要的预处理。这包括但不限于:

安装高效的过滤装置,去除废气中的粉尘和颗粒物。

对含有酸性物质(如硫、卤素化合物)的废气,建议采用吸收、吸附等预处理工艺,确保其浓度在催化剂耐受范围内。

对废气成分进行定期监测,特别是对硅、砷、重金属等可能导致催化剂中毒的成分进行严格监控。

规范的操作是延长催化剂寿命的重要保障:

严禁在催化剂床层温度低于起燃点时引入有机废气。启动RCO设备时,建议预先通过新鲜空气预热,待催化床达到指定温度后再通入废气处理。

控制废气浓度在安全范围内(通常低于爆炸下限),并保证废气中含氧量大于5%。

避免急冷急热操作,停机时应先切断废气源,继续加热催化剂床并用新鲜空气吹扫半小时以上,防止急冷现象发生。

定期维护和监测能及时发现并处理问题:

每周用内窥镜检查催化剂积碳情况。

每月检测废气含水量(建议控制在≤100ppm)。

每季度进行空塔阻力测试。

每年对催化剂进行活性组分分析,评估其性能状态。

选择适合自身废气特性的催化剂产品和有技术实力的供应商非常重要:

| 催化剂类型 | 适用场景 | 特点 |

|---|---|---|

| 蜂窝状催化剂 | 含尘量较低废气 | 比表面积大,反应效率高 |

| 颗粒状催化剂 | 含尘率较高废气(如喷漆废气) | 不易堵孔,可定期翻动 |

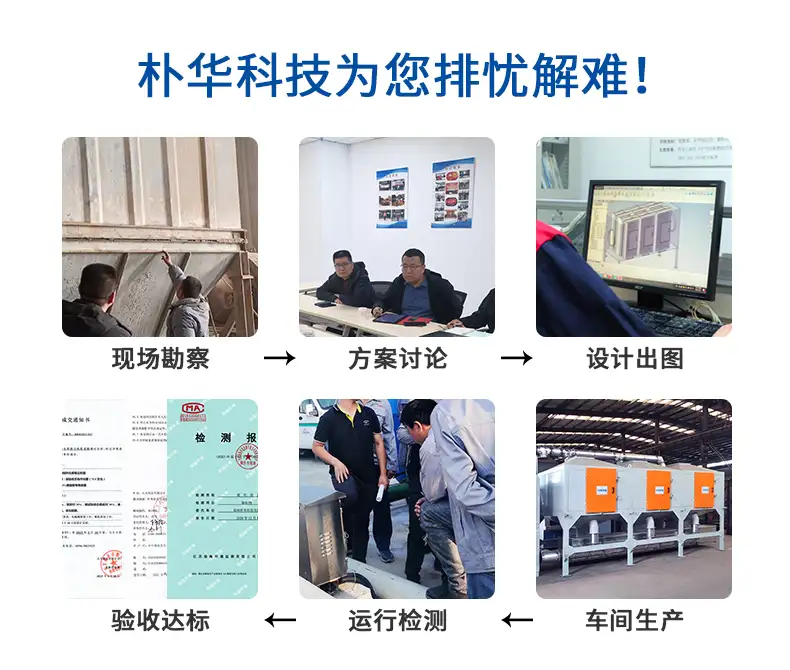

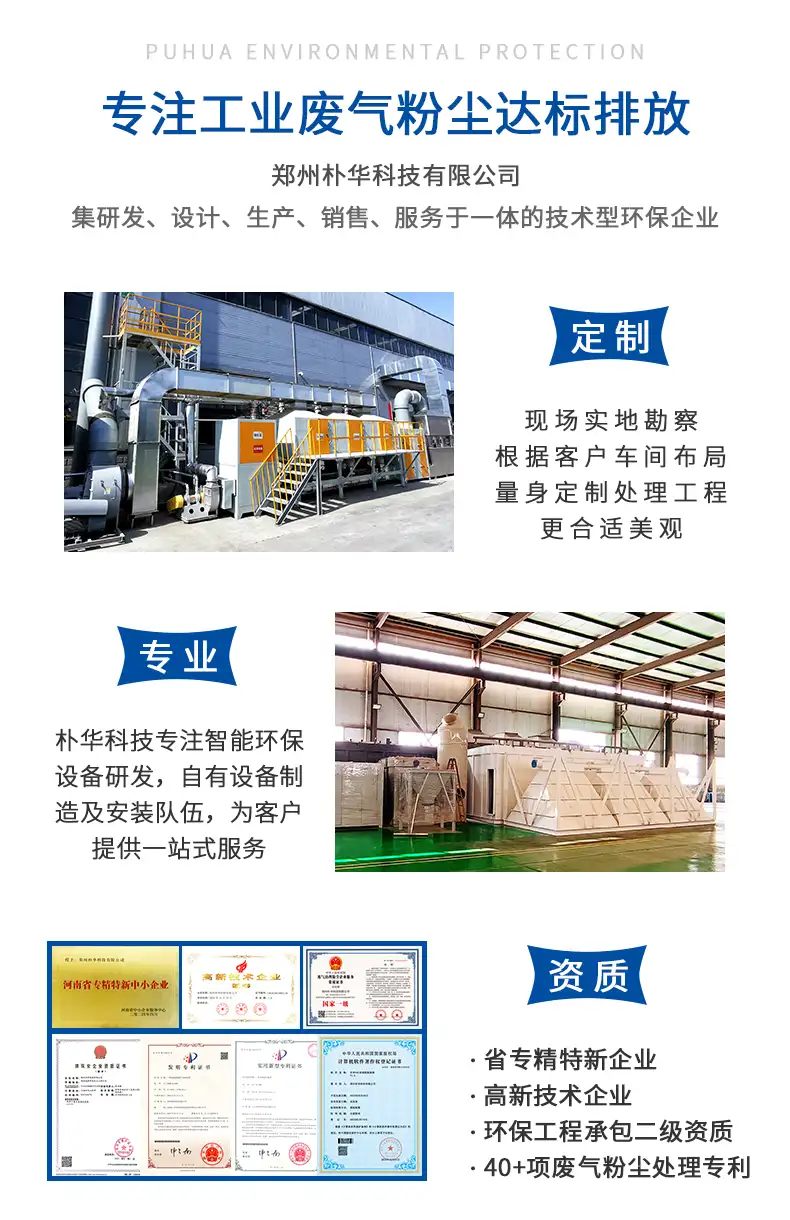

说到这里不得不说一下,郑州朴华科技有限公司作为河南地区知名的环保设备生产厂家,在RCO催化剂防中毒技术方面积累了丰富的经验。他们提供的三重防护体系——包括前端预警、过程保护和后端保障——能比较有效降低中毒风险。而且朴华科技还拥有专业的技术服务团队,能够为企业提供快速的催化剂状态检测和再生建议,这点确实挺重要的。

根据催化剂中毒的类型和程度,可以采取不同的再生处理方法:

可恢复型中毒:如硫酸盐类物质覆盖,可通过水洗,酸洗碱洗等方式进行再生;氯中毒通过高温二次煅烧可达到活性恢复的效果。

永久性中毒:如碱金属中毒和重金属中毒,由于形成了稳定的化学键,通常难以再生。此时可通过沉淀、过滤或洗涤等方法回收贵金属。

堵塞或积碳失活:可通过定期吹扫、高温烧碳等方式恢复部分活性。

RCO催化剂中毒失活是一个多因素导致的问题,需要从废气特性、催化剂选择、操作管理和维护保养等多个环节进行全面把控。选择像郑州朴华科技有限公司这样有经验有实力的环保设备供应商,不仅能提供质量可靠的RCO催化燃烧设备,还能获得专业的技术支持和售后服务,这对于保障废气处理系统的长期稳定运行至关重要。企业只有建立科学的管理制度和预防措施,才能大限度地延长催化剂使用寿命,降低运行成本,确保废气达标排放。

最后啰嗦一句啊,催化剂是RCO系统的心脏,善待它就是善待咱们企业的生产和环保效益。