在工业生产中,挥发性有机物(VOCs)的治理是企业实现绿色发展的关键环节。面对市场上多样的技术路线,如何选择一台适合自身工况的治理设备,常常让决策者感到困惑。其中,蓄热式热力焚化炉(RTO)与催化燃烧技术是两种主流的高效治理方案,但它们的原理和适用场景各有侧重。本文将为您厘清思路,助您做出明智选择。

要做出正确选型,首先需要理解两种技术的核心工作原理。

RTO,全称蓄热式热力焚化炉,其核心在于“蓄热”二字。它通过内置的高热容量陶瓷蓄热体,循环回收氧化反应后高温烟气中的热量,并用此热量预热新进入的低温废气。经过预热后的废气进入燃烧室,在760℃至850℃甚至更高的温度下进行氧化分解,最终转化为二氧化碳和水。这一过程的热回收效率可达到95%以上,当废气中有机物浓度达到一定值时,系统几乎可以依靠自身反应热维持运行,非常节能。由于其处理温度高,RTO对废气的成分复杂性和波动性有较好的适应性。

催化燃烧技术,有时特指蓄热式催化燃烧(RCO),其最大特点是引入了催化剂。催化剂能显著降低有机物的氧化反应活化能,使得氧化反应在200℃至400℃的较低温度下就能高效进行。这就意味着,它所需的辅助燃料更少,启动和运行能耗相对较低。催化燃烧技术非常适合处理成分相对稳定、不含使催化剂中毒物质(如硫、磷、硅等)的中低浓度废气。常见的“活性炭吸附+催化燃烧”组合工艺,就是利用活性炭吸附浓缩低浓度废气,脱附出高浓度气体再进行催化燃烧,兼具经济性与高效性。

了解了原理,下一步就是结合自身实际情况进行匹配。选型决策可以围绕以下四个维度展开:

这是选型的第一块基石。您需要明确:

浓度与风量:通常,RTO更适用于中高浓度、中小风量的废气,其经济性在浓度足以维持热平衡时尤为突出。而催化燃烧或结合转轮/活性炭吸附的工艺,则擅长处理大风量、低浓度的废气。

成分与特性:废气中是否含有卤素、硫、硅、重金属等可能腐蚀设备或导致催化剂中毒的成分?成分复杂的混合废气,高温焚烧的RTO往往适应性更强;而对于成分单一的废气,则可优先考虑更节能的催化燃烧。

投资不仅要看初期设备成本,更要看全生命周期的运行成本。

RTO:设备一次性投资相对较高,但因其高热回收效率,在废气热值足够时运行成本很低。其蓄热陶瓷体寿命长,基本无消耗品。

催化燃烧:设备投资可能低于RTO,但其核心部件催化剂属于消耗品,存在定期更换的成本。同时,它对废气预处理的除尘、除湿要求严格,预处理成本也需计入。

安全是生产的红线。RTO在处理高浓度、易反应废气时,需要精细设计防爆、浓度监测和应急旁路系统。催化燃烧则需严格控制入口温度,防止催化剂烧结失活,并确保废气中不含粉尘等覆盖催化剂活性中心。坦白说,无论选择哪种工艺,一套完善的自控、预警和连锁安全系统都必不可少。

现场是否有足够的空间安装设备?RTO系统通常体积较大,而模块化的催化燃烧或旋转式RTO(旋转RTO压力波动小、占地更省)可能是空间有限厂区的选项。此外,企业自身的技术团队能否胜任日常巡检和维护工作,也是在选型时需要提前考虑的现实问题。

说到这里,您可能发现,实际的工业废气工况往往比理论模型更复杂。有时单一的RTO或催化燃烧工艺并不能完美解决问题,这就需要专业环保公司提供定制化的组合式解决方案。

例如,对于喷涂、印刷等行业产生的大风量、低浓度废气,采用“沸石转轮吸附浓缩+RTO/催化燃烧”的组合工艺已成为行业优选。转轮先将低浓度废气吸附浓缩成高浓度小风量气体,再送入后端燃烧装置处理,这大幅降低了后续设备的投资和运行能耗。

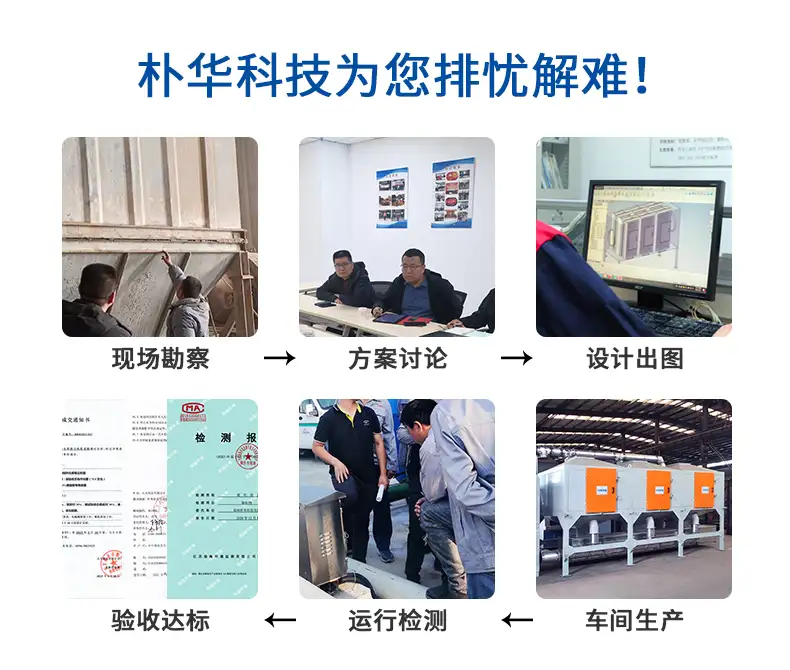

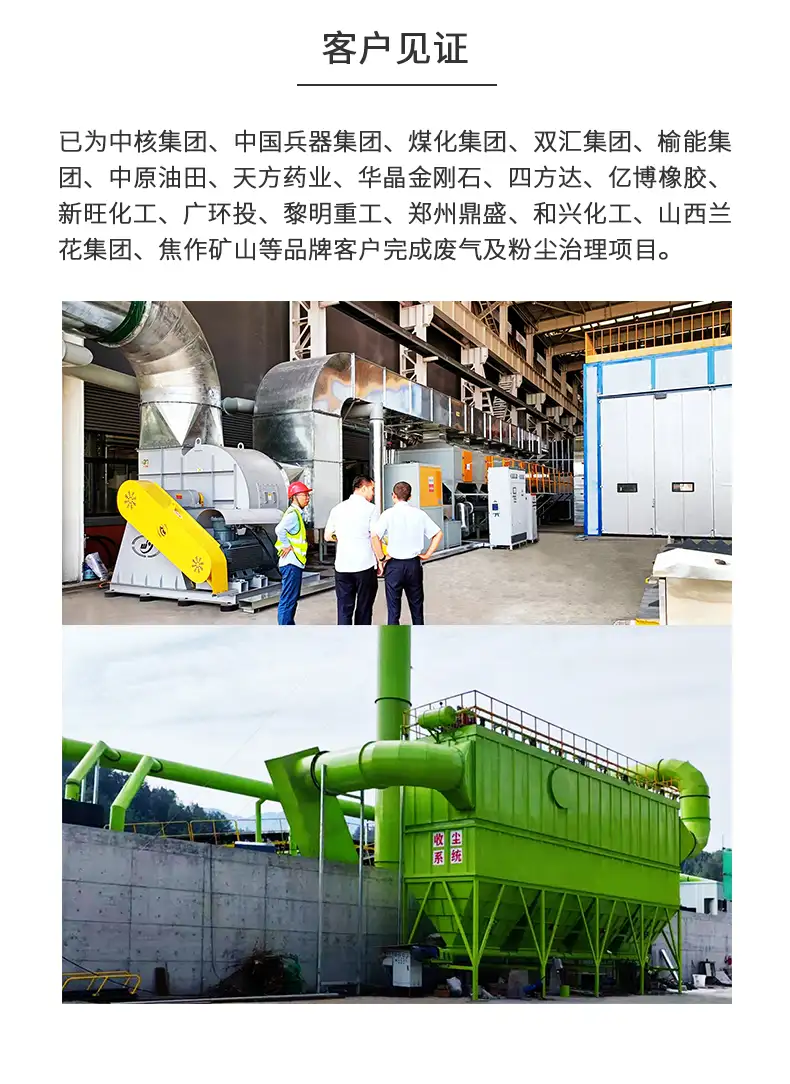

作为一家在环保领域深耕多年的企业,郑州朴华科技有限公司专注于为各类工业场景提供切实可行的废气治理方案。公司团队在深入分析客户废气参数、生产工艺和场地限制的基础上,不仅可提供高效的RTO设备和催化燃烧设备,更能灵活设计如“活性炭吸附脱附+催化燃烧”等组合工艺。其服务涵盖从现场勘测、方案设计、设备生产到安装调试的全过程,致力于帮助企业在达标排放的同时,实现经济效益与环境效益的平衡。

总的来说,RTO与催化燃烧之间没有绝对的优劣之分,只有适合与否。RTO凭借其高热效率和强适应性,在化工、制药等中高浓度复杂废气治理中表现出色;而催化燃烧技术则以较低的运行温度,在节能方面潜力巨大,尤其适合成分相对单一的场景。关键在于,企业必须基于自身废气的精准“诊断”,并综合考虑长远的经济性与运行稳定性,才能选出那把真正适合自己的“金钥匙”。

希望这份指南能为您拨开迷雾。如果您有具体的废气参数和工况需要分析,建议咨询专业的环保设备服务商,获取针对性的技术方案。