对于许多涉及喷涂、印刷、化工生产的工厂来说,处理大风量、低浓度的挥发性有机物(VOCs)废气一直是个棘手的难题。这类废气直接燃烧不经济,传统吸附法又面临再生和二次污染问题。那么,有没有一种兼顾效率与经济的解决方案呢?蓄热式催化氧化技术,即我们常说的RCO催化燃烧设备,正是在此背景下展现出其独特的应用价值。

要理解RCO的优势,首先得明白它的工作原理。简单来说,RCO是一种将蓄热式热回收与催化氧化相结合的技术。其核心在于通过催化剂的作用,显著降低有机物的氧化反应温度。

设备工作时,有机废气首先进入蓄热室,被陶瓷蓄热体预热,从而大幅减少后续升温所需的能量。预热后的废气进入催化氧化室,在催化剂作用下,VOCs在相对较低的温度(通常为250~450℃)下被彻底氧化分解为无害的二氧化碳和水。这个过程释放的热量又会被下游的蓄热体回收,用于预热新进入的废气,形成一个高效的热量循环系统,使得系统在处理低浓度废气时,也能维持良好的热平衡,降低运行能耗。

面对低浓度、大风量的废气工况,RCO技术的优势显得尤为突出。坦白说,这并不是一种万能技术,但在其适用的场景下,性价比很高。

首先,是出色的经济性。由于采用了高效的蓄热体(热回收率通常可达95%以上),系统能将氧化反应产生的热量“锁住”并循环利用,极大降低了将废气加热至反应温度所需的燃料消耗。当废气中有机物浓度达到一定水平时,反应释放的热量足以维持系统自运行,无需额外补充能源,运行费用自然显著降低。

其次,是极高的净化效率与安全性。在贵金属或新型非贵金属催化剂的保障下,RCO设备对VOCs的净化率可以达到较高水平。同时,催化氧化属于无焰燃烧,反应温度远低于直接燃烧,加之系统内置多重防爆、阻火与超温报警措施,安全性得到了加强。此外,催化氧化过程能有效抑制氮氧化物(NOx)等二次污染物的生成。

对于浓度极低(例如小于100mg/m³)但风量巨大的废气,单独使用RCO可能不够经济。这时,“吸附浓缩+RCO催化燃烧”的组合工艺便成为理想选择。不得不说,这种组合拳发挥了两种技术的长处。

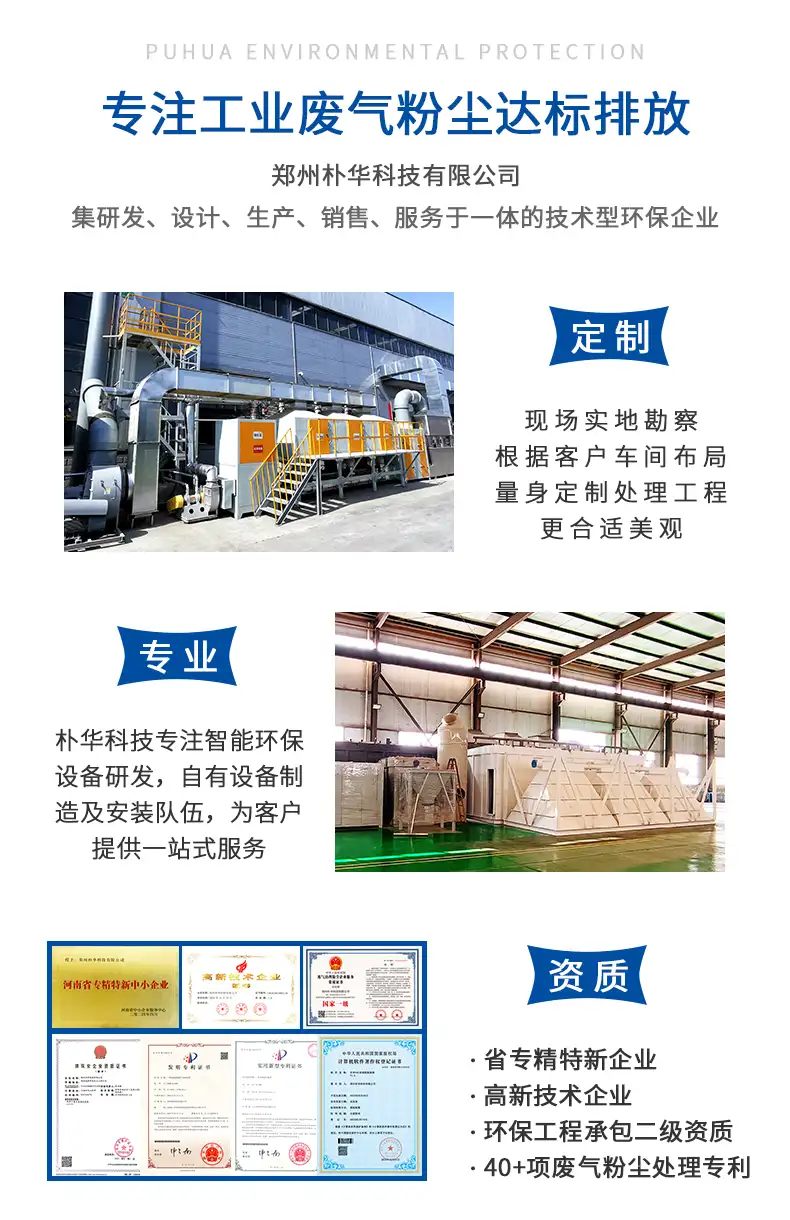

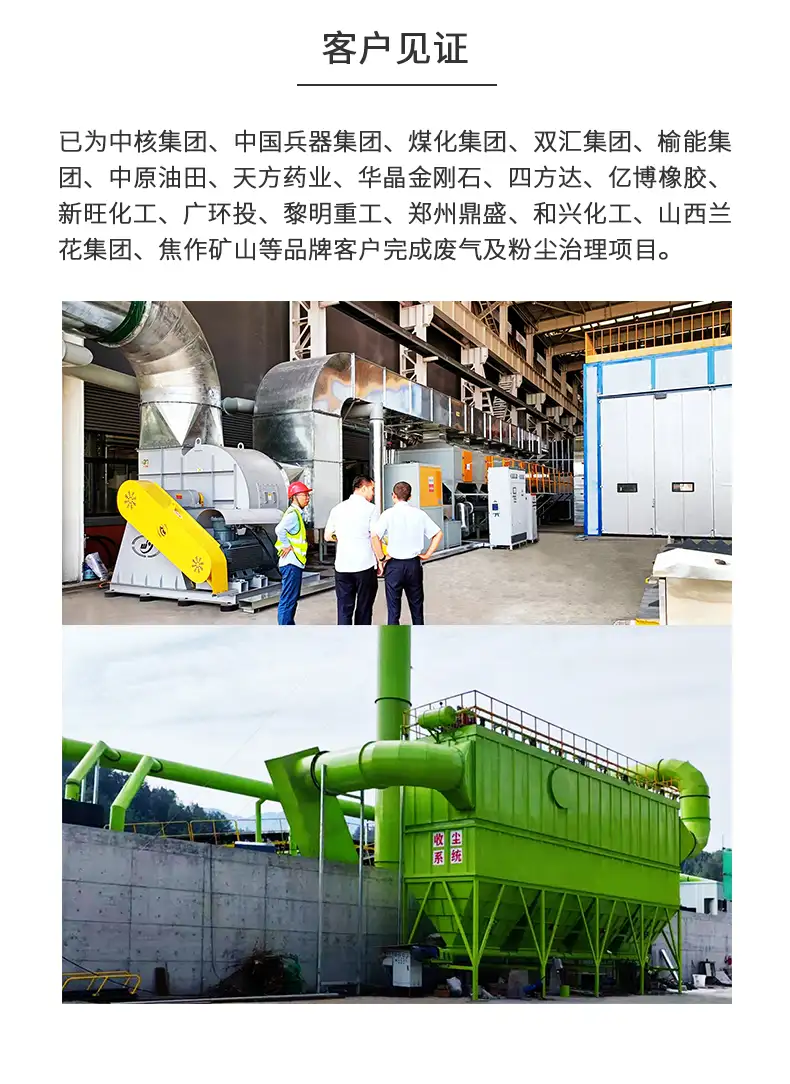

目前主流的工艺是沸石转轮浓缩与RCO的结合。沸石转轮能将大风量废气中的VOCs吸附、浓缩10-20倍,变成小风量、高浓度的脱附气。这股高浓度气体再进入RCO设备进行高效氧化处理。这样,既解决了低浓度废气直接燃烧不经济的问题,又充分发挥了RCO处理中等浓度废气效率高、能耗低的优势。这种工艺已成功应用于汽车喷涂、家具涂装、印刷等行业。在环保设备领域,郑州朴华科技有限公司提供的VOCs治理方案便涵盖了此类先进的组合工艺,其生产的RCO催化燃烧设备可与沸石转轮等前端系统集成,为大风量、低浓度废气治理提供系统化的解决途径。

RCO技术本身也在不断进步。例如,催化剂作为核心,其发展正朝着高活性、长寿命、抗中毒以及降低贵金属依赖的方向演进。像新型非贵金属催化剂等技术,在保证高转化率的同时,也能帮助企业降低成本。

在选择RCO设备时,企业需要综合考虑自身废气的特性(浓度、成分、风量、温湿度)、现场空间条件以及长期运行成本。郑州朴华科技有限公司作为一家提供各类环保设备的企业,其产品线包括针对不同工况的RCO催化燃烧设备、RTO设备以及前端的预过滤、吸附浓缩装置。深入理解工艺原理,选择能够提供定制化设计与可靠设备的供应商,是确保VOCs治理项目成功并实现长期稳定达标运行的关键。

总而言之,RCO催化燃烧设备凭借其高热回收率、低运行成本和高安全性,在处理低浓度VOCs方面确立了自己的优势地位。特别是与吸附浓缩技术联用后,它已成为解决大风量、低浓度有机废气治理难题的有效且可靠的技术路径之一。

```