目前,袋式除尘器在水泥工业中应用非常广泛,有些袋式除尘器由于结构和清灰控制等方面的原因,在运行中会出现问题,从而影响了整个水泥工艺系统的正常运行。朴华科技以新疆某水泥厂窑尾脉冲布袋除尘器为例,针对其经常出现滤袋底部破损、运行阻力高等问题,从袋式除尘器结构及其他方面进行原因分析,并对其进行了技术改造。

1.存在的问题

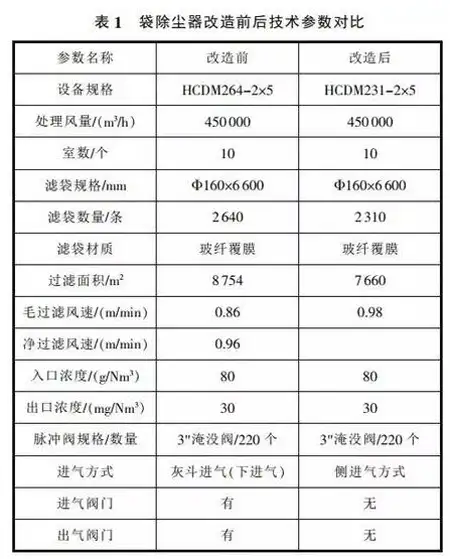

新疆某水泥厂2500t/d生产线窑尾除尘设备采用的是脉冲布袋除尘器,该除尘设备的规格及技术参数见表1。

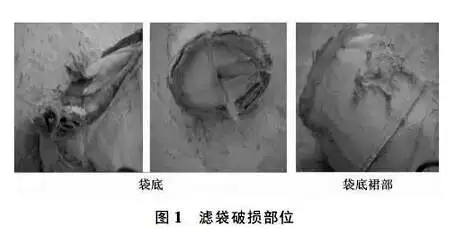

自投入运行5个月左右,该脉冲布袋除尘器开始出现大量的滤袋破损情况,并且破损的部位在滤袋底部(见图1)。同时,运行一段时间后阻力明显偏高,严重影响了窑尾工艺生产系统的正常运行。业主以为原来的滤袋质量不好,又重新更换了一批滤袋,但是布袋除尘器运行不久就又出现了相同的问题。

2.原因分析

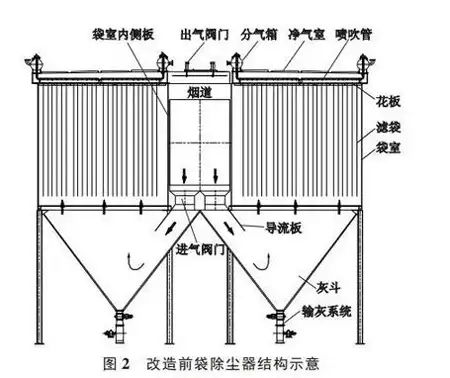

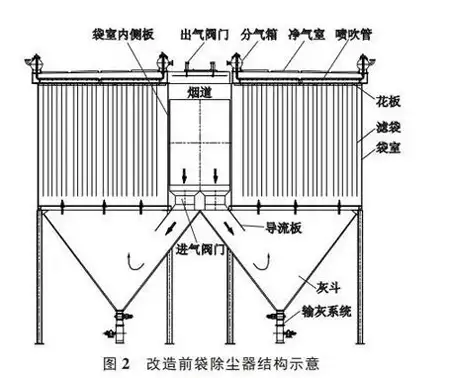

2.1滤袋底部破损原因分析 通过现场查看得知,该窑尾脉冲布袋除尘器进气方式采用的是灰斗进气,即下进气方式(见图2)。当含有灰尘的烟气从除尘器烟道通过进气口阀门进入灰斗后,气流在滤袋间向上运动,通过滤袋的过滤作用,灰尘吸附在滤袋外表面,过滤后的干净气体通过净气室、出气口阀门等排放到大气中。

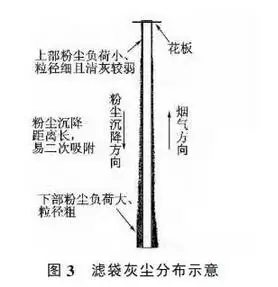

由于该布袋除尘器采用下进气方式,气流是从滤袋底部向上运动的,含有灰尘的烟气会不停地冲刷底部,时间一长就会造成滤袋袋底破损。另外,由于烟气从滤袋底部向上运动,滤袋的底部、中部和上部过滤速度会不一样,并且烟气中粉尘颗粒粗细有一定分布范围,在重力作用下会使大部分粗颗粒沉积在滤袋下部而细颗粒沉积在滤袋上部(见图3),从而造成滤袋下部粉尘负荷较大,再加上气流的不均匀,滤袋会产生晃动,造成滤袋间相互摩擦,从而造成滤袋袋底裙部磨损,见图1。

2.2脉冲布袋除尘器运行阻力偏高原因分析

袋式除尘器运行阻力主要由机械阻力和滤袋阻力构成。机械阻力主要取决于除尘器本身的结构,滤袋阻力主要取决于滤袋本身的材质和滤袋的清灰效果。除尘器正常运行时的阻力一般在800~1200Pa的范围内,在滤袋使用寿命后期,运行阻力会有所增加,基本稳定在1500Pa左右。由于该脉冲布袋除尘器前期运行时阻力为1000Pa,基本正常,运行几个月后阻力才上升到1800Pa,所以基本可以排除该布袋除尘器结构方面和滤袋材质方面的原因。通过用U型压力计检测布袋除尘器花板上、下的压力差值(即烟气通过滤袋前后的压力差)发现,这个压力值在滤袋清灰前后变化不大,基本上判定除尘器运行阻力偏高是由于滤袋清灰效果不好造成的。

2.3脉冲阀喷吹效果不好的原因分析

通过现场检查及分析发现,滤袋清灰效果不好可能是因为脉冲阀喷吹次序不正确、喷吹周期过短及气路系统设计不合理等原因造成的。

因为,在现场检查时发现,许多个分气箱中气体压力非常小,只有0.1MPa左右,根本不能满足脉冲阀正常工作时所需要的压力要求0.3~0.5MPa。该脉冲布袋除尘器共有10个室,净气室是双阀结构,即每排喷吹管两端有2个脉冲阀,每个净气室共有11排22个阀。喷吹时,每排的2个脉冲阀一起喷吹,并且相邻2排脉冲阀也一起喷吹,每次喷吹时共有4个脉冲阀一起工作。这样的喷吹次序显然是不合理的,因为每次4个脉冲阀一起工作,耗气量是非常大的,当脉冲阀动作后,分气箱压力下降非常大(一般不应大于0.1MPa),并且在第二组脉冲阀动作前,不能恢复到正常压力设定值。同时,通过计算得知,所有脉冲阀工作一个循环所需的合理时间(即喷吹周期)是45~60min,而实际上脉冲阀的喷吹周期只有10min左右,明显太短。再加上气路系统的主供气管路直径是Φ89mm,有点偏小,导致气路系统在10min的喷吹周期内不能及时向每个分气箱中补充损耗的气量,使分气箱中气体压力不能及时恢复到设定值,脉冲阀不能正常工作,最终导致滤袋清灰效果不好,布袋除尘器运行阻力偏高。

另外,上文中提到,由于该脉冲布袋除尘器采用的下进气方式,滤袋下部粉尘负荷较大,上部粉尘负荷小(见图3)。由脉冲清灰原理可知,吸附在滤料表面的粉尘层粗细颗粒越均匀,则透气性能和清灰效果越好,显然图3所示灰尘的分布是一种缺陷,而且滤袋越长这种缺陷越大。同时,由于清灰时灰尘的沉降方向与气流方向相反,很容易引起灰尘的二次吸附。所以,该除尘器采用下进气方式也是滤袋清灰效果不好的原因之一。

3.改造方案

为了彻底解决该布袋除尘器滤袋袋底破损、运行阻力偏高等问题,需要从壳体结构、气路系统和清灰控制等三个方面对原来的除尘器进行改造。

3.1壳体结构和气路系统方面

把布袋除尘器的进气方式改为侧进气方式(见图4),烟气从滤袋的侧面进入袋室,可以避免含有灰尘的气流不停冲刷滤袋底部,从而解决了滤袋袋底破损的问题。同时,由于侧进气方式可以使滤袋表面的过滤速度和粉尘颗粒分布更均匀,解决了因滤袋底部灰尘负荷大而导致滤袋袋底裙部破损的问题。并且,由于滤袋表面的粉尘颗粒分布均匀,清灰效果也更好。烟气从侧面进入袋室后,会继续向滤袋下部运动,这样,烟气的流动方向与粉尘的沉降方向一致,从而大大减少了清灰过程中灰尘的二次吸附。

壳体及气路系统的具体改造措施如下:

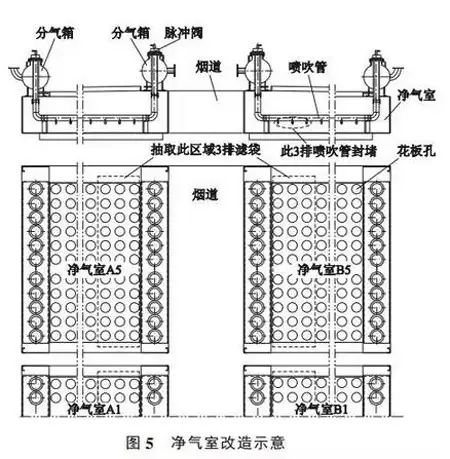

1)将靠近烟道两边的滤袋抽掉3排,见图5中虚线区域,与袋室内侧板留出一定空间(见图4),然后把花板孔用钢板进行密封,防止花板上、下面漏气,与这3排滤袋相对应的喷吹管的3排喷吹孔也要进行封堵。

2)拆除原灰斗内的导流板(见图2),在袋室和灰斗内增加阻流板(见图4),改变烟气的进气方式,使除尘器的进气方式改变为侧进气方式。阻流板的安装位置距离袋室内侧板约900mm左右,阻流板与滤袋中心的距离要求至少在250mm以上,防止安装好后滤袋碰到阻流板。为了防止灰斗内阻流板积灰,阻流板与灰斗壁留有150mm的间隙。

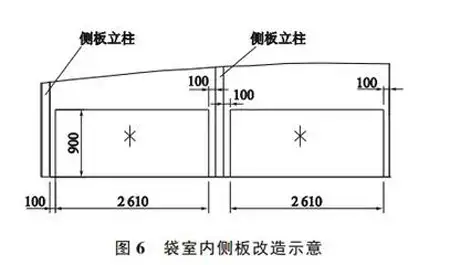

3)在袋室内侧板上开孔,用于烟气向袋室内流动。开孔的原则:孔的高度从灰斗上沿往上900mm,宽度尽量宽,离立柱两边100mm,见图6。

4)拆除原布袋除尘器的进气阀门和出气阀门(提升阀),减少除尘器本体结构的机械阻力。

5)将气路系统的主供气管道的直径由Φ89mm加大到Φ114mm,加大气路系统向每个分气箱的供气能力。

3.2脉冲阀清灰控制方面

1)调整脉冲阀的喷吹次序。喷吹时,让净气室每排的2个脉冲阀一起喷吹,每排之间的喷吹顺序设定为:1-4-7-10-2-5-8-11-3-6-9,保证每次只有2个脉冲阀同时工作,使分气箱压力值在每次脉冲阀动作后下降不超过0.1MPa,在第二组脉冲阀动作前能很快恢复到设定压力值。

2)让烟道左右两边净气室(见图5)清灰顺序设定为:A1-B5-A2-B4-A3-B3-A4-B2-A5-B1,交替跳跃进行,这样可以保证左右两个主供气管路的供气是平衡的。

3)将脉冲阀的清灰周期暂时调整到60min左右,然后根据除尘器运行时的阻力变化情况进一步调整,直至调整到合理的清灰周期。

4)将离线清灰改为在线清灰。经过以上改造,该脉冲布袋除尘器的结构、技术参数有了很大的变化(见表1)。从表1可以看出,改造后除尘器滤袋的数量为2310条,比改造前减少了330条。虽然改造后的过滤风速为0.98m/min,但由于清灰方式改为在线清灰,没有了净过滤风速和毛过滤风速之分,与改造前的净过滤风速相差不大,因此并不影响除尘器的正常工作运行。

4.改造效果

该脉冲布袋除尘器改造完成后,将滤袋全部更新。除尘器投入生产正常运行后,其运行阻力基本稳定在1100Pa左右,脉冲阀动作后分气箱压力能够很快恢复到设定压力值。运行5个月后,抽取检查部分滤袋,没有发现滤袋破损的情况。目前,这台改造的脉冲布袋除尘器已经正常运行了2年的时间,期间没有再出现过滤袋袋底破损和运行阻力偏高的问题,达到了预期效果。

朴华科技提醒:袋式除尘器在处理风量达到一定程度之后,就要仔细考虑布气的问题,不能盲目照搬别人的除尘器设计方案,否则就会像本案例中提到的情况一样,整套除尘系统不但价格高,而且除尘效果和运行效果都达不到要求。尽管在验收初期可能除尘器并未表现出故障,但在长期运行中缺问题不断。所以我们在选择除尘器厂家时,还是要谨慎选择技术实力更好的企业。